2020年3月6日。多倫多大學Edward H. Sargent教授在Science發(fā)表了關于疊層鈣鈦礦電池的最新進展。與此同時,我們關注到,Edward H. Sargent教授等人還發(fā)表了一篇勘誤聲明,主要是針對其團隊和合作者于2019年4月6日發(fā)表于Science的一篇綜述文章。

勘誤聲明修正了原綜述文章中的一些統(tǒng)計和計算數(shù)據(jù)偏差,時隔一年之后,重新認真審視這些數(shù)據(jù),可謂是很負責任了。我們知道,Edward H. Sargent教授在CO2還原領域的領軍人物。這次對這些統(tǒng)計數(shù)據(jù)的勘誤,足以看出大家對于CO2還原的商業(yè)化和實用化的殷切希望。

第一作者:Phil De Luna(加拿大多倫多大學)、Christopher Hahn(斯坦福大學)、Drew Higgins(斯坦福大學)

通訊作者:Thomas F. Jaramillo、Edward H. Sargent

通訊單位:斯坦福大學、多倫多大學

3月6日,斯坦福大學的Thomas F. Jaramillo、多倫多大學的Edward H. Sargent等人在Science期刊對于前期發(fā)表的題為《What would it take for renewably powered electrosynthesis to displace petrochemical processes?》的綜述論文進行了勘誤說明。內(nèi)容如下:

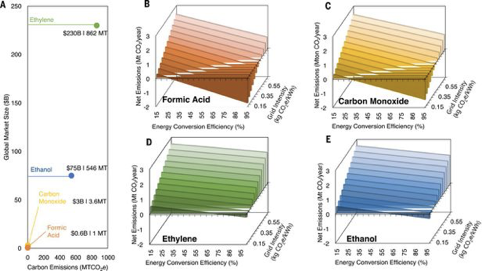

在綜述中,由于化學計量值的錯誤導致了每千克乙烯和乙醇的二氧化碳(CO2)排放量計算錯誤。正確值應該是:生產(chǎn)每千克乙烯排放1.57 kg的CO2 (而不是3.14 kg),而生產(chǎn)每千克乙醇排放0.95 kg的CO2(而不是1.91 kg)。對于乙醇和甲酸來說,CO2分離的能量成本也從1 kWh/kg CO2修正為0.354 kWh/kg CO2。而且,全球變暖影響(GWI)被用來替代全球變暖潛力(GWP)。乙烯的GWI由5.75 kg CO2/kg產(chǎn)品糾正為1.1 kg CO2/kg產(chǎn)品;乙醇的GWI修正為-0.5 kg CO2/kg產(chǎn)品,與從玉米中生產(chǎn)乙醇相一致;一氧化碳(CO)的GWI修正為0.57 kg CO2/kg CO;甲酸的GWI被修正為2.00 kg CO2/kg產(chǎn)品。將網(wǎng)格強度修正為0.295 kg CO2e/kWh并作為基準,這代表了2016年歐盟發(fā)電產(chǎn)生的平均二氧化碳排放強度。用于CO2轉(zhuǎn)換和分離的能量單位從kWh/kg CO2修正為kWh/kg產(chǎn)品。另外,將每年的基準排放量修正為產(chǎn)品體積乘以每千克產(chǎn)品的CO2排放量。

電化學CO2轉(zhuǎn)化

談到這里,那我們就來看一看

到底什么時候才能引來CO2電合成的曙光?

能源短缺和環(huán)境污染是21世紀人類面臨的主要挑戰(zhàn),在歐洲,僅26種化合物占化學工業(yè)總能源使用量的75%,占歐洲溫室氣體排放量的90%以上(1.5億噸),繼續(xù)按照目前的增長軌跡發(fā)展,到2050年時這些化工原料產(chǎn)生的CO2排放量將達到2億噸。世界不斷向無碳排放的能源技術發(fā)展,減少化工行業(yè)的碳排放是重中之重。如今,世界上許多化學藥品都是由化石燃料衍生的原料生產(chǎn)的。通過將二氧化碳(CO2)電化學轉(zhuǎn)化為化學原料,可以提供一種將廢物排放物轉(zhuǎn)化為增值化學品的方法。當與可再生能源結(jié)合使用時,這些化工產(chǎn)品的凈碳排放量將為負值,有助于將CO2封存為可用化學品。近年來,隨著反應選擇性,效率和反應速率的提高,用于減少CO2的電催化材料的研究和開發(fā)已經(jīng)得到加強。CO2可以制成多種化學產(chǎn)品,例如乙醇,含氧化合物,合成氣和烯烴等。可再生的電化學合成法,不僅可以避免傳統(tǒng)高價值化學品的高溫高壓合成路線,而且加上其每年千噸級的需求規(guī)模,有望實現(xiàn)真正意義上的節(jié)能減排。

電催化還原CO2的科學發(fā)展,優(yōu)先需要考慮的是更準確地確定實際應用的目標、化學產(chǎn)品的經(jīng)濟效益和進入市場的障礙。因此,對CO2電解槽進行規(guī)模化改造,提高催化劑的穩(wěn)定性和壽命直觀重要,產(chǎn)品分離管理和CO2和電解質(zhì)的有效回收也需要考慮在內(nèi)。石油化工行業(yè)規(guī)模龐大,全球供應鏈復雜,成本高。大宗化工產(chǎn)品市場很難滲透,價格取決于原料,目前由于頁巖氣熱潮,原料價格低廉。從煙道或空氣中捕獲CO2的成本以及將未反應的CO2與產(chǎn)品的分離成本也值得考慮。假設電催化技術繼續(xù)快速發(fā)展,社會將因此獲得什么收益?從長遠來看,只有形成完整的化學工藝,以千噸級的規(guī)模實施,才能真正意義上實現(xiàn)節(jié)能減排。

有鑒于此,斯坦福大學的Thomas F. Jaramillo、多倫多大學的Edward H. Sargent等人合作,對乙烯、乙醇和一氧化碳等二氧化碳產(chǎn)品的技術經(jīng)濟和碳排放進行了評估,為實際應用提供了有價值的指標。他們提出了電化學工業(yè)實施的前瞻性途徑,以及最有前景產(chǎn)品的經(jīng)濟技術評估和簡單生命周期分析,并且討論了電催化在一些重要化合物可持續(xù)生產(chǎn)中的機遇。首先討論了乙醇和烯烴的可再生生產(chǎn),然后重點介紹了乙烯和塑料的可再生循環(huán)利用,強調(diào)了合成氣和生物催化作為制備高價值化學品途徑的潛力,最后還分析了電催化技術面臨的挑戰(zhàn)。

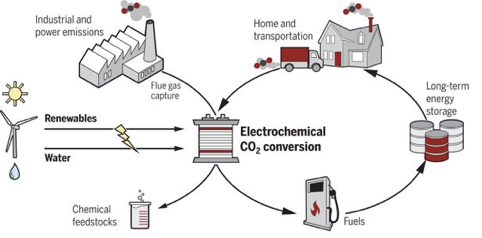

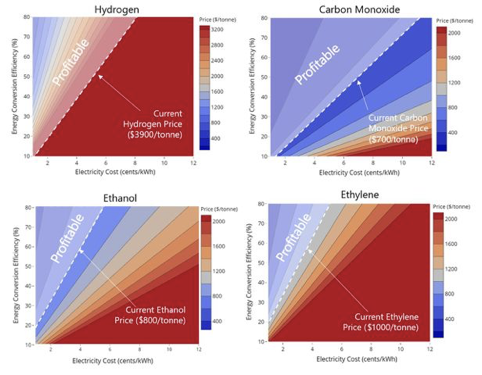

圖1. 電催化合成化學品的成本考量

要點1 電催化:化學轉(zhuǎn)化網(wǎng)絡

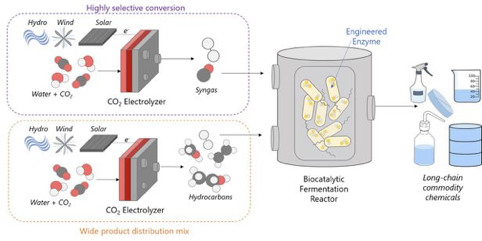

電催化可以將CO2和H2O轉(zhuǎn)化為碳氫化合物或含氧化合物,為高價值化學品的生產(chǎn)提供一條可持續(xù)的途徑,而且將可再生能源(太陽能、風能、水力發(fā)電)與電化學還原CO2相結(jié)合,還可以解決可再生能源的不可分配性。如果該技術的CO2是從大氣中直接提取的,那么電催化技術還會提供一種將碳資源轉(zhuǎn)化為化學物質(zhì)的途徑。然而,直接從大氣中捕捉CO2的技術還不成熟,但研究表明,從大氣中每捕集一噸CO2的成本為94-232美元。然而,由于高價碳化學品的產(chǎn)物選擇性較差等原因,目前電催化僅限于C1到C3化學品的生產(chǎn)。經(jīng)過30年的研究,CO2RR產(chǎn)物的法拉第效率和能量轉(zhuǎn)換效率逐漸提高,電流密度增加到>100 mA/cm2。然而,高性能催化劑和電解質(zhì)的設計開發(fā)仍是研究人員努力的方向。

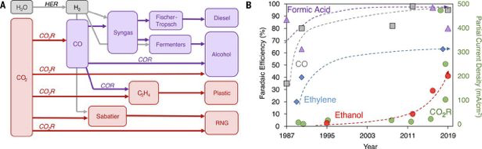

圖2. 可再生電催化合成的途徑和選擇性

要點2 工業(yè)實施途徑

隨著高效催化劑的設計開發(fā),電化學生產(chǎn)氫氣和氧氣已經(jīng)可以實現(xiàn)商業(yè)化。電化學析氧反應和電化學析氫反應的催化模式和CO2RR非常相似,可以為CO2RR的工程裝置設計提供經(jīng)驗。電價對生產(chǎn)成本的影響很大。通過計算電催化制氫、一氧化碳、乙醇和乙烯的成本,并作為能量轉(zhuǎn)換效率和電力成本的函數(shù),與當前市場價格進行比較發(fā)現(xiàn),地理區(qū)域和原料對化學品的成本影響很大。以工業(yè)成熟的聚合物電解質(zhì)膜(PEM)水電解池為例,當電價低于4美分/kWh,且能效高于60%時,電催化產(chǎn)品才能與化石燃料產(chǎn)品的當前市場價格相競爭。比較乙烯、一氧化碳、乙醇和甲酸生產(chǎn)在不同途徑(電催化、生物催化和傳統(tǒng)化石燃料衍生工藝)下的成本和碳排放發(fā)現(xiàn),利用生物催化生產(chǎn)乙烯在巴西最具經(jīng)濟競爭力,因為原料甘蔗可以廉價充足供應;石化乙烯主要由礦物燃料的蒸汽裂解產(chǎn)生;一氧化碳可以通過煤氣化或甲烷蒸汽化產(chǎn)生;乙醇主要通過糖或玉米的發(fā)酵生產(chǎn);甲酸主要通過叔胺化學工藝生產(chǎn)。而且,當電力成本為4美分/kWh,法拉第效率為90%,能量轉(zhuǎn)換效率為70%時,電催化與化石燃料技術相比更具成本競爭力,并且比生物催化更經(jīng)濟。

圖3. 電催化制備化學品的碳排放影響

要點3 其他電化學工藝

研究發(fā)現(xiàn),對于電催化CO2RR,將CO2直接轉(zhuǎn)化為乙醇具有較高的選擇性,而直接轉(zhuǎn)化為正丙醇的選擇性較低。另外,在合成C1、C3分子和H2時,電催化具有模塊化和可規(guī)模化擴展的優(yōu)勢。然而,目前通過原有的工業(yè)流程生產(chǎn)甲醇和乙醇等醇類的成本低于1美元/千克,所以電化學CO2RR技術有可能會對全球醇類合成產(chǎn)生重大影響,但完全替代原有技術會非常困難。

乙烯在全球有機化合物市場中占比很大。乙烯傳統(tǒng)上是由石腦油經(jīng)過蒸汽裂解生產(chǎn)的,然而廉價頁巖氣的發(fā)展使乙烯生產(chǎn)可以通過乙烷裂解來實現(xiàn)。研究發(fā)現(xiàn),乙烯和聚乙烯的可持續(xù)生產(chǎn)也可以通過電催化CO2RR來實現(xiàn),將捕獲的CO2電催化還原為乙烯,有望大大減少全球碳排放。另外,生物催化與電催化過程的耦合也為高價值化學品的生產(chǎn)提供了一條新的途徑。

圖4. 生物催化和電催化制備長鏈高價值化學品

要點4 技術挑戰(zhàn)和市場壁壘

目前,高價值化學品的電化學合成仍存在許多技術挑戰(zhàn)和市場壁壘。在技術角度上,當前研究主要集中在水系CO2RR系統(tǒng)上,而CO2在水中的溶解性很小,另外生產(chǎn)效率和工藝安全性也是制約其實際應用的關鍵因素。需要注意的是,未來原料需求的變化也需要考慮,隨著技術的進步,未來不同產(chǎn)品的需求也將不斷編號,例如,將碳用作建筑材料來替代鋼鐵和水泥的技術進步有可能先一步解決二氧化碳排放的問題。

小結(jié)

能源技術向無碳排放工藝的轉(zhuǎn)變需要多種技術的有效結(jié)合,其中電催化在整個化學供應鏈中至關重要。電催化過程的經(jīng)濟效應與可再生電力的可用性和價格、原料的成本、傳統(tǒng)石化生產(chǎn)的成本、碳捕獲技術的成熟度等技術息息相關。隨著電化學技術的不斷發(fā)展,利用電催化工藝生產(chǎn)可再生化學品有望得到實際應用,而這對于節(jié)能減排具有重要意義。為了使電合成在源自化石燃料的原料中具有競爭力,電化轉(zhuǎn)換效率至少需要達到60%,可再生電力價格必須降至每千瓦時4美分以下。需要注意的是,這一場景得以實現(xiàn)仍然面臨許多科學和工程技術上的挑戰(zhàn),但隨著科技的發(fā)展和社會的進步,相信電化學合成代替化工合成的一天終會來臨。

參考文獻及原文鏈接

1. Phil De Luna et al. Erratum for the Review: “What would it take for renewably powered electrosynthesis to displace petrochemical processes?” by P. De Luna, C. Hahn, D. Higgins, S. A. Jaffer, T. F. Jaramillo, E. H. Sargent. Science. 2020.

DOI: 10.1126/science.abb0992

http://doi.org/10.1126/science.abb0992

2. Phil De Luna et al. What would it take for renewably powered electrosynthesis to displace petrochemical processes? Science. 2019.

DOI: 10.1126/science.aav3506

http://doi.org/10.1126/science.aav3506