第一作者:Guangda Niu

通訊作者:夏幼南

通訊單位:佐治亞理工學院(美國)

本文亮點

1. 實現了貴金屬納米晶的規模化與自動化生產;

2. 貴金屬納米晶產品具有較統一的尺寸和良好的形貌;

3. 生產率大幅度提高。

具有特定形貌的貴金屬納米晶在催化,光電,傳感和成像等領域一直扮演重要角色。由于特定形貌的貴金屬納米晶在合成和保存過程中具有非常大的不穩定性,擴大化生產往往無法保持其原有的物化性質。所以,貴金屬納米晶目前僅僅處于學術研究階段,實現其工業化生產具有非常大的局限性。

為了實現擴大化生產,目前一般有兩種方案:

1)通過切換到更大批次的反應器來增加反應量;

2)將反應溶液分成連續的液滴,來降低其反應體積。

對于第一種方案來說,很難保證產品的質量和可重復性,原因在于貴金屬納米晶生長過程中有很多制約因素(比如:反應試劑的加入方式,對放熱與吸熱反應的熱處理方式,反應物和熱量的傳遞速度)。上述參數隨著容器體積的增加很難實現線性增長,一旦體積變大,產品質量很難得到保證。

對于第二種方案來說,研究者探索了微流體和毫流體兩種液滴反應裝置來實現其目的。這種液滴反應器能夠實現質量和熱量的快速傳輸,參數的有效控制以及原料的有效利用。但是在合成過程中,低通量,不可逆的反應器污染以及復雜的制造過程是其規模化生產的障礙。

目前,毫流體液體反應器具有更大的反應容積,其整合了聚合管和硅油毛細管,該裝置已經成功制備了某些貴金屬納米晶(Pd立方塊, Au納米棒,Ag三角形納米晶)。另外,該反應器還整合了一些其他技術(x射線散射、光致發光和紫外線?vis光譜學原位表征)用于高效分析反應動力學和精確調控其成核與生長過程。然而,目前地這種液滴反應器依舊存在某些缺點,無法進行自動化生產。操作員需要人工收集硅油和水的混合液,并從中分離出膠質納米晶。而且這些分離和凈化過程只能小規模,分批次進行,嚴重降低了微滴反應器的生產速率。若能將人工操作發展為自動化操作,其生產速率將會大幅度增加。

有鑒于此,美國佐治亞理工學院夏幼南教授課題組設計了一種可用于自動化和規模化生產貴金屬納米晶的微滴反應器,可用于生產尺寸和形貌均勻的納米晶。

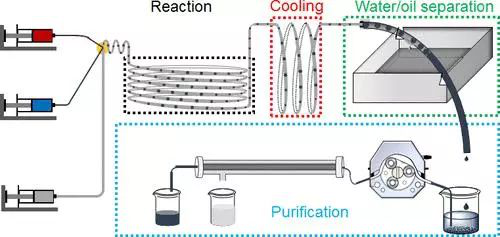

圖1 自動化微滴反應器

該設備主要包括四個部分:

1)反應器

2)冷凍裝置

3)水油分離裝置

4)凈化裝置。

其中反應器是用來混合反應原料并保證足夠長時間來實現晶體的可控成核和生長。冷凝裝置能夠快速降低產品的溫度,以保證納米顆粒具有較高的組成,形貌和尺寸。

而水油分離裝置是通過帶孔的聚四氟乙烯管改造的,通過毛細管作用,將硅油從聚四氟乙烯管壁的小孔中去除,以促進濕潤,油相作為載相。水油分離裝置還實現了交叉流過濾裝置與微滴反應器系統的集成,從而選擇性去除未反應的前體、雜質、表面活性劑、還原劑以及具有不理想尺寸或形狀的副產品,從而得到理想的產品。

最后,包含納米晶的液相在凈化裝置完成分離步驟,除去前驅體,還原劑和表面活性劑。該微滴反應器能夠把納米線從納米顆粒中分離出來。研究者以Pd納米晶為例來闡述該裝置在納米晶生產上的用途。

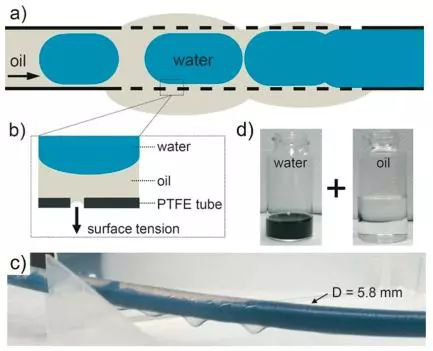

圖2 水油分離裝置圖

當流體經過反應器和冷凍裝置之后,水滴和硅油會進入水油分離裝置,改裝置包括一個集油箱和一個33 cm長內徑為5.8 cm的聚四氟乙烯反管,該反應管表面有大量孔,孔徑為311 μm。該孔道為油相的流出提供了可能,如圖2a和b所示。由于聚四氟乙烯管的疏水性能導致油相更易潤濕管壁,導致在孔道口形成凸面,在表面張力的作用下更易從孔道流出。而水相由于不能潤濕管壁則留在了管內,由此完成了水油兩相的分離。

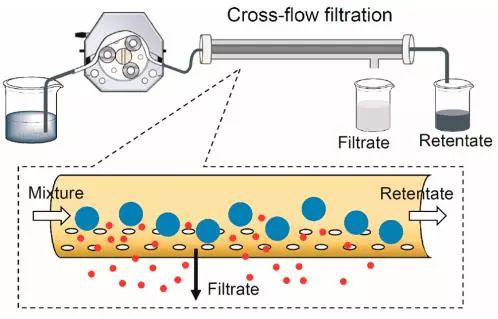

圖3 交叉流過濾裝置示意圖

在微滴反應器的最后一步,也就是交叉流分離裝置,它具有尺寸分離和產品凈化的功能,可以用來在線分離和凈化納米晶。圖3為交叉流過濾裝置示意圖,內含一個中空纖維膜。在過濾凈化過程中,水相會在垂直于濾膜的方向流動。蠕動泵會不斷從水油分離系統輸出水相到過濾裝置,由于中空纖維膜中孔隙的大小只允許溶劑、未反應的前驅體,還原劑,表面活性劑和一些小顆粒穿透孔洞而離開中空纖維,而大的納米顆粒則留在流動通道內。另外,在過濾器的出口連接有注射器,為了增加過濾器內部液體壓力,這種液壓有助于增強滲透作用。通常情況下,濃縮溶液需要三次提純凈化才能保證產品完全純化。方法是用10 ml水稀釋濃縮懸浮液,重復過濾過程。

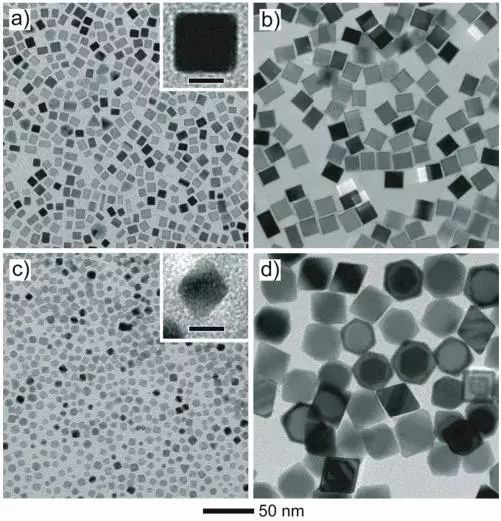

圖4 通過微滴反應器得到的不同尺寸和形貌的均勻Pd納米晶

該圖為通過自動化微滴反應器制備的不同尺寸和形貌的Pd納米晶。8 nm和16 nm的納米晶是通過改變KBr的加入量來實現的,6 nm的正八面體納米晶是以Na2PdCl4 為前驅體,草酸為表面活性劑,PVP為膠質穩定劑在水和乙醇的混合液中合成的。該裝置還適用于晶體生長法制備納米晶。其中交叉流過濾裝置結合ICP-MS大大提高了分離效率,收集率從之前的77.6%升高到了87.4% (表1所示)。

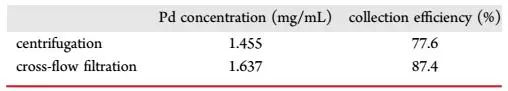

表1 兩種方法對于純化8 nm Pd立方塊的對比

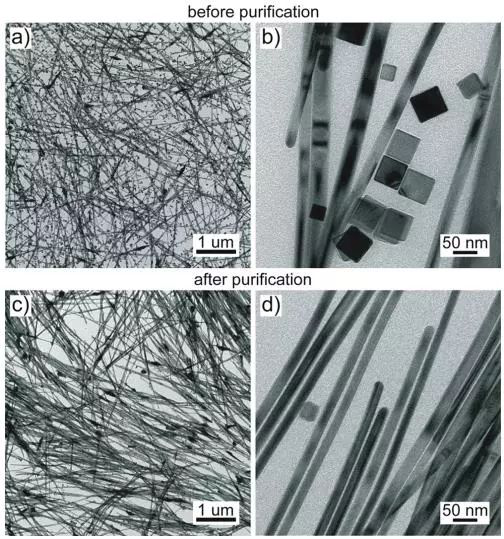

圖5 交叉流分離前后的Pd納米晶圖片

此自動化微滴反應器還可用于五重欒晶各向異性結構的納米晶的合成和凈化。研究者根據以往的報道制備了Pd納米線和納米立方塊納米晶的混合物,如上圖5(a,b)所示。在之前的報道中,需要通過梯度離心等方法來實現二者的分離。而在該研究中,可以通過交叉流凈化管來分離凈化納米線。由于二者尺寸存在的差異(納米線:0.2 μm,納米塊:25 nm),在經過過濾膜處時,納米立方塊可以隨水通過,而納米線則被阻隔在外,借此完成納米線和納米立方塊的高效分離圖5(c,d)。

總之,研究者設計了一種可用于自動化和規模化生產貴金屬納米晶的微滴反應器,該裝置可用于生產同一尺寸和形貌良好的納米晶。以Pd為研究對象闡述了該反應器對于規模化與自動化生產的可控設計。該系統能通過在線分離和純化功能實現自動化,為貴金屬納米晶的工業生產提供了一種簡單而可靠的途徑。

參考文獻:

Guangda Niu, Lei Zhang, Younan Xia et al. A Droplet-Reactor System Capable of Automation forthe Continuous and Scalable Production of Noble-Metal Nanocrystals, Nano Letters, 2018

(DOI: 10.1021/acs.nanolett.8b01200)