對于催化反應而言,催化劑當然非常重要,受到了廣泛研究和關注。但是通常忽視了反應器的結構重要作用,因為對于反應邁向實用和商業化的過程中,無法避免反應器。

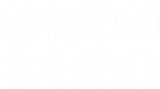

一些研究者對此進行一些研究,比如2017年普林斯頓大學有機光催化大師David MacMillan教授針對傳統光化學反應器的缺點,和Merck公司合作發展了一種新型光化學反應器。

A General Small-Scale Reactor To Enable Standardization and Acceleration of Photocatalytic Reactions, ACS Cent. Sci. 2017, 3, 6, 647–653

第一作者:Mohammed Alabdullah, Alberto Rodriguez-Gomez

通訊作者:Jorge Gascon

通訊作者單位:阿卜杜拉國王科技大學

主要內容

由于在近期的未來,人們預期汽油和柴油需求量的降低,原料-化學品的制備方法在石油化工領域中成為最關鍵的過程,這種趨勢引發了人們對提高輕質烯烴、芳烴,降低汽油、柴油的產量的想法,具體通過破壞性過程將原油以高效、環境友好的過程轉化為化學品。有鑒于此,阿卜杜拉國王科技大學Jorge Gascon等報道了一種催化反應器的概念,能夠實現在多個區域組成的流化床集成在同一個反應器中。這種策略能夠允許催化劑原位剝離、再生,通過在催化劑中加入SiC,改善物理學、機械力學、傳熱性能,這種反應器-催化劑結合策略在處理未加工阿拉伯輕質原油合成輕質烯烴的過程中,單次產率達到30 wt%,同時干氣產量(甲烷的含量)保持非常低。

背景

流化催化裂化FCC(Fluid catalytic cracking)是石油精煉過程中的關鍵過程,FCC技術中由盤管反應器用于進行進行裂解反應、重生反應器用于催化劑通過燃燒進行重生和活化。自1942年起,FCC反應器開始商業應用,而且是目前世界上用于制備汽油的主要方法。但是大氣氣氛中的CO2濃度非常令人擔憂,但是發展基于電能驅動的燃料電池與混合動力汽車的發展受到局限。同時,對傳統石油化工的需求仍面臨廣泛的增長需求。因此,目前的石油化工精煉過程難以滿足未來人們對石油相關產物的要求,因此發展能夠提高化學品的產量,同時降低燃料的產量的化工方法非常必要。目前在石油-制備化學品的相關研究中,人們主要關注于提高乙烯、丙烯、芳烴的產率,雖然這種過程在經濟效益上展示了較高的吸引力,這種過程中難以避免需要對石油進行預先處理(氫化處理等)、高耗能的蒸餾過程(將不同組分進行分離)、高耗能且具有高污染程度的蒸汽裂解裝置等。

流化催化裂化(FCC)過程的缺點

目前基于分子篩的FCC催化能夠在很短的反應時間內實現優化反應產率、選擇性、抗積碳之間的優化。但是其中的缺陷也非常明顯:沿著反應器的方向由于積碳導致催化劑失活、溫度呈現梯度變化,導致催化活性區別;該過程中難以控制物料的停留時間,因此難以對產物進行控制。

近些年間的技術發展

目前一些技術嘗試解決FCC過程的缺陷。比如,1965年,BASF公司發展了一種由填充焦炭顆粒的單流化床的非催化反應過程,中間進料、在底部能夠通過空氣進行重生。通過這種過程,裂解過程所需能量通過焦炭燃燒產生的能量提供。但是該過程中由于未加入催化劑,產物的分布呈熱力學分布。2010年,Sinopec公司發展了一種蒸汽裂解提升管反應器,其中設置有兩個不同溫度的反應器,對低碳烯烴、芳烴的產率分別55 %、25 %。2014年,新加坡ExxonMobil公司發展了一種直接將預處理后的原油轉化為高附加值產物,化學品的產率達到40~50 %,乙烯的年產量可以達到100萬噸。

新發展

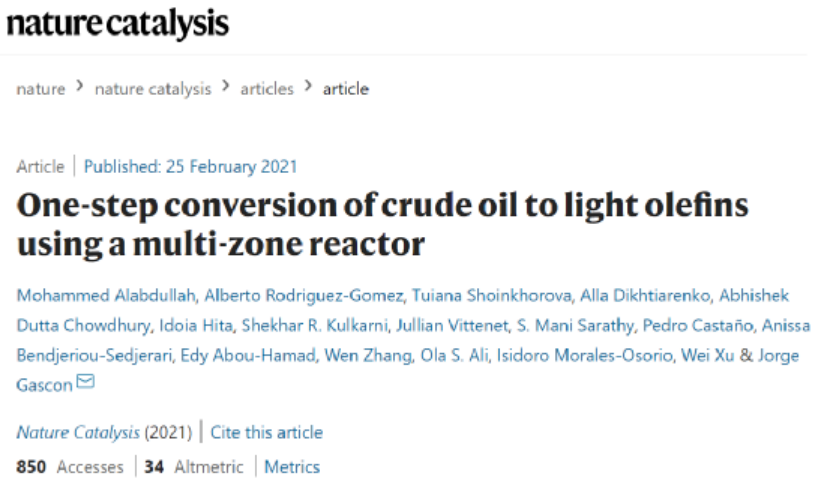

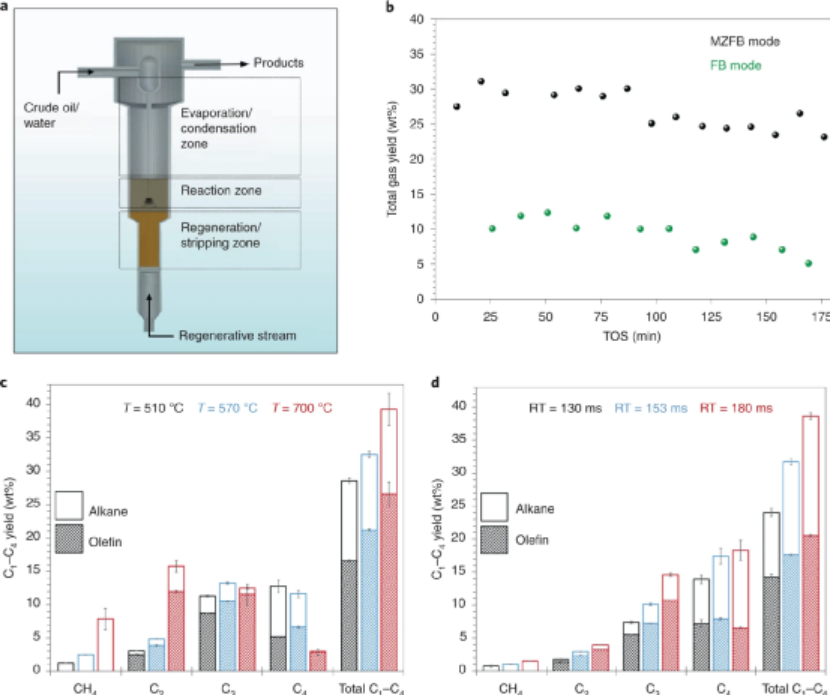

圖1. 多組分反應器示意圖

作者發展了一種一步催化多組分反應器,在具有多個反應室的反應器中,催化劑納米粒子能夠進行分別在同一個流化床容器的不同反應室內發生催化劑失活、剝離、再生的循環。其中每個反應室的溫度能夠分別進行設置,從而能夠很好的控制反應環境、在室溫中對催化劑進行連續處理,實現了長達數小時的過程中將原油轉化為輕質烯烴。

反應器的結構基于1979年Hupp和Swift首次報道用于甲苯的氧化偶聯反應,后來該結構反應器被一些研究者用于低碳烯烴的脫氫反應。在本文中報道的多組分結構流動床反應器中,將原油蒸發后的氣體通過反應器頂部的氣體分配器,同時催化劑在底部隨著向上重生混合氣體進行流化。在穩定的流動相反應過程中,催化劑納米粒子能夠在數秒內就完成反應、剝離、重生的循環;同時,循環時間和速率能夠通過改變向其中每個反應器中的物料供給速率調控。

反應器結構。在200~500 ℃區間內將原油/水的乳化液混合物進行蒸發;該反應器含有兩個進樣點,分別在反應室的起點(提供反應物蒸氣物料)、催化劑重生床的底部(提供重生O2/N2混合蒸氣);用于裂解烴的反應區域(510~700 ℃),放置于催化劑床的頂部;覆蓋催化劑床區域的80~85 %,溫度設置在750 ℃,用于催化劑的重生/剝離;用于將未參與反應的烴類進行冷凝的區域。

由于原油是由數千種沸點在25~700 ℃區間的不同物種組成,通過這種多區域床反應器由于沿著反應器的溫度能夠很好的控制,因此對不同組分的物種能夠調控停留時間。作者通過計算化學流體動力學進行停留時間分布分析,結果顯示該多區域流動床反應器中的流體返混效應非常弱,類似平推流反應器(Plug Flow Reactor),和傳統的流動床反應器產生顯著區別。

催化反應性能

圖2. 催化反應器結構,傳統流式反應器/新型多組分催化反應器的催化對比

對比本文中的MZFB多室反應器、傳統流式反應器在510 ℃中的性能,結果顯示MZFB反應器中C1~C4烴類產物的產率達到30 %,同時催化劑僅出現微弱失活現象;傳統流式反應器中在類似過程中的產率僅12 %,同時催化劑表現出明顯失活現象。由于對比催化反應在類似的停留時間內進行,因此原油原料其中較重的組分轉化率提高、同時吸附在催化劑界面上的大分子量烴類具有更高的剝離作用,從而有效的抑制了積碳效應。

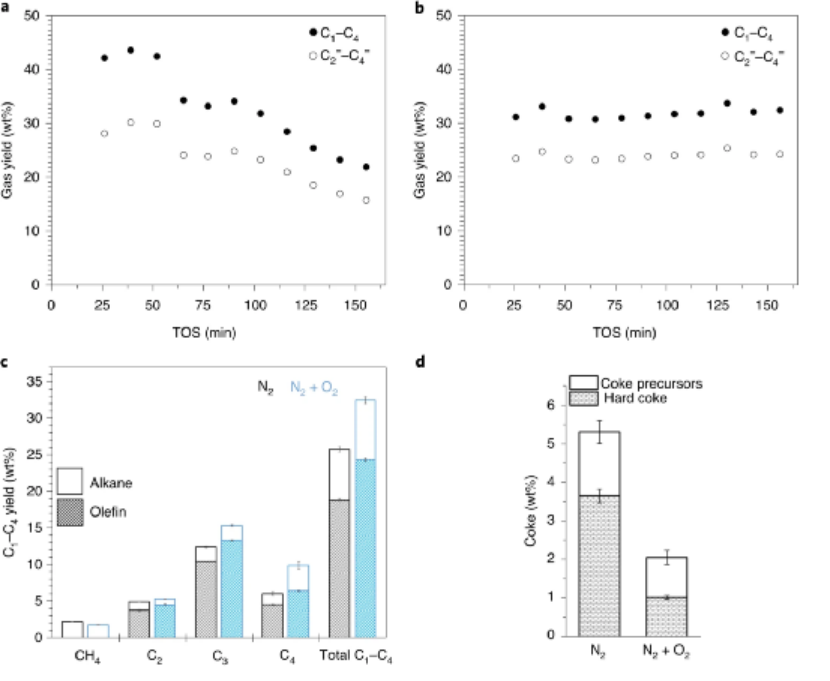

圖3. 自制催化劑的催化性能

自制高性能催化劑。作者進一步設計和升級催化劑組成和結構改善其適用于流動反應器,發明了組成為20 % ZSM-5、20 % HY、20 % 高嶺土、20 % 水合氯化鋁(黏合劑)、20 %納米SiC混合而成的催化劑。其中SiC作為惰性致密組分,提高了催化劑的密度、同時起到導熱作用。首次發現SiC作為添加劑能夠有效的降低催化劑的磨損導致催化劑破裂。因此產物中C1~C4的產量達到40 %,其中C2=~C4=烯烴的產量達到30 %,烯烴/烷烴比例達到2.7。

參考文獻及原文鏈接

Alabdullah, M., Rodriguez-Gomez, A., Shoinkhorova, T. et al. One-step conversion of crude oil to light olefins using a multi-zone reactor. Nat Catal (2021).

DOI: 10.1038/s41929-021-00580-7

https://www.nature.com/articles/s41929-021-00580-7