第一作者:Shaoliang Xiao,Chaoji Chen,Qinqin Xia,Yu Liu

通訊作者:胡良兵

通訊單位:馬里蘭大學帕克分校

研究背景

材料的形狀和其內(nèi)在特性一樣重要。例如,結構組件必須由能夠在不犧牲機械強度的情況下以物理成型以滿足特定需求的材料制成。此外,輕質(zhì)材料對于基于車輛的應用(例如汽車、火車和飛機)具有重要價值,減輕重量是提高燃油效率的最直接方式。基于此,聚合物和一些金屬,如鋁(Al),得益于有低密度和易加工性,通過不同的方法(如擠壓、鑄造和注塑成型)被制成各種形狀和大小的輕質(zhì)結構部件。然而,需要開發(fā)更可持續(xù)的材料來降低石化塑料的環(huán)境成本和金屬的能源成本。

木材作為一種可再生資源,是替代這些輕質(zhì)結構材料的潛在候選者之一。木材還具有機械強度高、重量輕、潛在的低成本等優(yōu)點。各種方法已被證明可在更廣泛的應用中改善木材的性能和功能,包括通過脫木素、致密化和其他改性[例如,熱處理、有機或無機鹽浸漬等]。這也說明了,與金屬和塑料相比,木材成形性通常較差,因此很難加工成復雜的形狀。為了滿足特定形狀的需要,人們已經(jīng)探索了不同的木材成型方法,并取得了一定的進展。然而,所開發(fā)的“物理方法”通常是在體積尺度上對木材進行工程處理,這種方法不會改變木材固有的微觀結構或材料特性,因此無法同時獲得高機械強度和良好的成型性,從而限制了木材在高級工程領域的實際應用。

成果簡介

近日,馬里蘭大學帕克分校胡良兵教授報道了一種利用細胞壁工程將硬木平板成形為多功能三維(3D)結構的加工策略。在分解木材的木質(zhì)素成分,并通過蒸發(fā)水關閉容器和纖維后,在快速的水擊過程中部分地重新膨脹木材,選擇性地打開木材管道。這形成了獨特的褶皺細胞壁結構,允許材料折疊并模制成所需的形狀。由此產(chǎn)生的3D模塑木材的強度是原始木材的6倍,可媲美鋁合金等廣泛使用的輕質(zhì)材料。這種方法擴大了木材作為結構材料的潛力,同時對建筑和交通應用的環(huán)境影響較小。

要點1:模塑木材的設計與制備

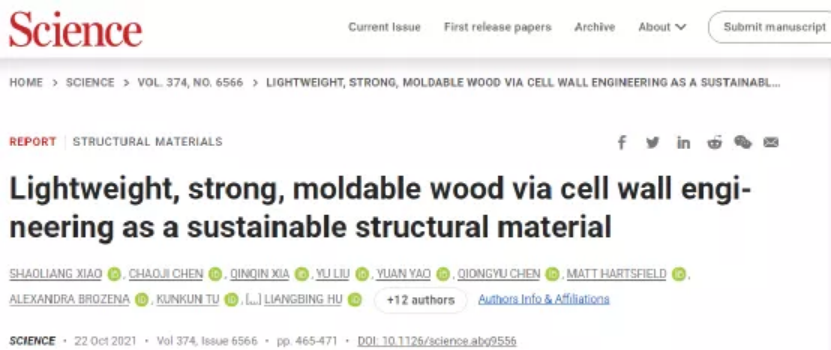

研究人員首先采用了普通的水基脫木素工藝,從鱸木的木質(zhì)纖維素細胞壁中提取了5.5%的木質(zhì)素和67%的半纖維素(圖1A)。研究發(fā)現(xiàn),這種疏水成分的部分和選擇性去除會導致木材樣品尺寸的軟化和輕微膨脹。然后,在室溫下對部分脫木素的木材進行風干,在約30 h的條件下去除水分并形成收縮木材中間體(圖1A)。接下來,將收縮的木材在水中浸泡3 min,這稱之為“水擊過程”,這種過程部分地重新膨脹細胞壁,并導致最終產(chǎn)品中樣品尺寸的一些膨脹(可模塑木材)(~100 wt%含水量)。這種可模塑木材可以實現(xiàn)不同的形狀和結構,這些形狀和結構與剩余水分一起形成最終的3D模塑木材產(chǎn)品(圖1B)。此外,這種細胞壁工程過程保持了木材固有的各向異性結構,并增強了木材纖維之間的相互作用,進一步提高了木材的機械強度。例如,研究人員演示了用木材單板(使用滾輪旋轉切割生產(chǎn))制造蜂窩芯材的方法,該材料的抗拉強度為300 MPa,與鋁合金相似,但密度僅為0.75 g/cm3,而且成本可能更低(圖1, B和C)。

圖1. 通過部分脫木質(zhì)素與“水沖擊”過程相結合的起皺細胞壁工程策略,使木材更堅固和可塑。

要點2:微觀結構表征

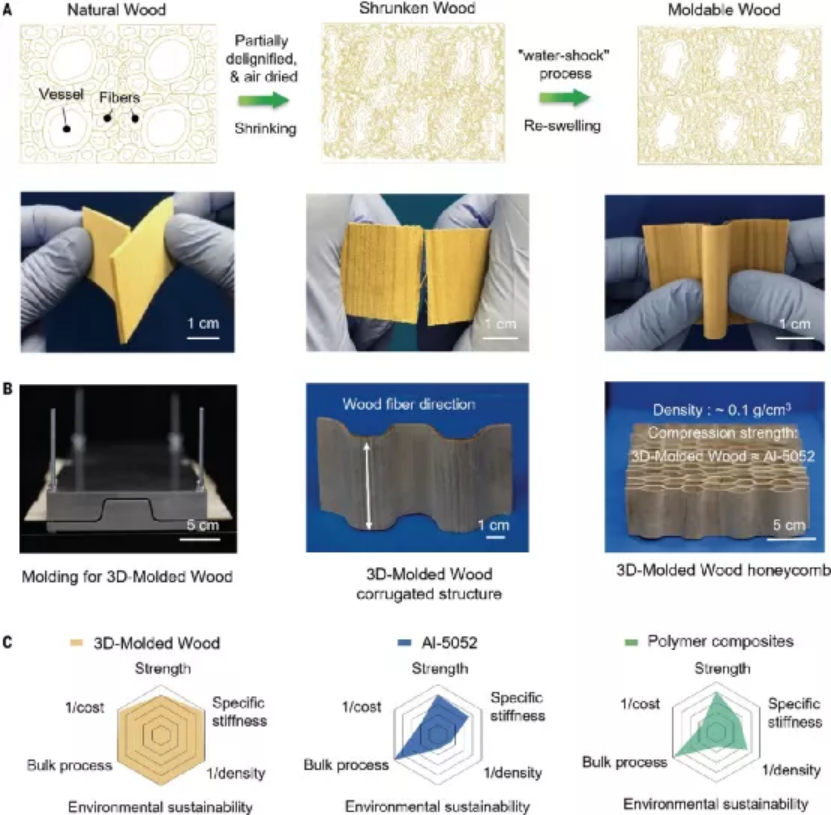

研究發(fā)現(xiàn),盡管濕的天然木材(圖2A)和收縮的木材(圖2B)不能彎曲而導致折斷,但制備的可模塑木材具有高度可折疊性(圖2C)。研究人員進一步利用掃描電子顯微鏡(SEM)研究了這些木材樣品的微觀結構,以更好地揭示它們的工藝-結構-性能關系。SEM圖像顯示,天然木材原料具有3D分層多孔的細胞結構,有許多中空的血管和纖維(圖2D)。在收縮的木材中,由于木質(zhì)素和水分的去除,這些開放的細胞幾乎完全閉合,形成高度致密結構(圖2E)。而水擊處理則形成了一種獨特的褶皺細胞壁結構,其中管道部分開放,而纖維幾乎完全閉合(圖2F)。整個過程,研究人員觀察到管道重新開放的速度極快(3s),而較小纖維的形態(tài)幾乎保持不變。值得注意的是,細胞壁結構的這種選擇性打開是值得注意的,其可以實現(xiàn)兩個同時的效果。部分開放的容器在可模塑木材內(nèi)創(chuàng)造了空間,可以以手風琴的方式容納壓縮和拉伸變形,使得材料在折疊時可以承受嚴重的壓縮和拉伸,甚至高達180°而不會開裂(圖2C)。同時,密實堆積的閉合纖維可以為增強強度提供機械支撐。

圖2. 天然木材、皺縮木材和可塑木材的微觀結構。

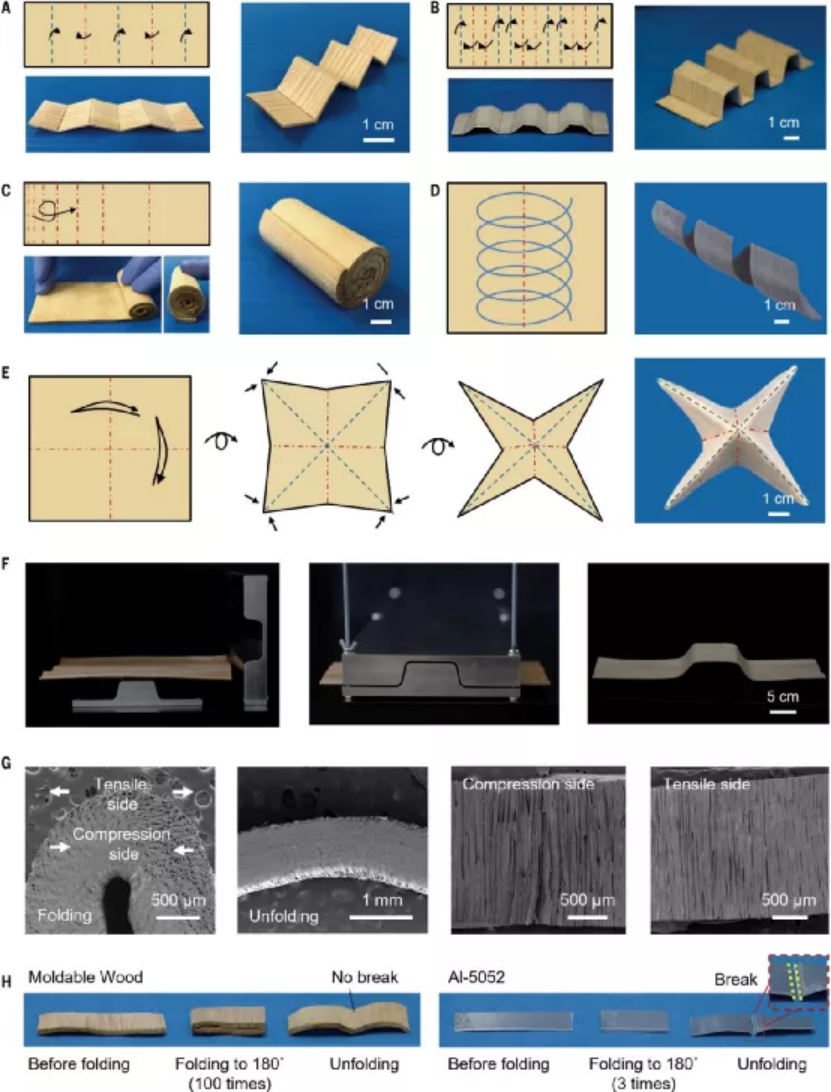

要點3:模塑木材加工成各種形狀

使用這種細胞壁工程方法,研究人員實現(xiàn)了通過機械彎曲、折疊和扭曲將可模塑的木材加工成各種形狀。當目標結構達到后,就可以烘干木材來固定形狀。例如,通過反復折疊可模塑的木片,然后烘干材料以形成剛性模板,從而制造出鋸齒形和波紋狀的木結構(圖3,A和B)。此外,可以卷起模塑木材(圖3C)并將其扭曲(圖3D)。出色的折疊性和干燥后的出色穩(wěn)定性使得人們能夠設計和制造復雜的3D結構,如星形(圖3e)。以及其他形狀包括波紋結構,使用自制模具來塑造材料(圖3F)。進一步的,通過SEM,研究人員揭示了3D模塑木材的致密和完整結構。研究人員沒有觀察到任何纖維從這些結構的折疊角脫落,即使在100次折疊和展開循環(huán)后(圖3G)。當與木纖維方向平行折疊時,表面光潔度保持平滑。這種優(yōu)異的表面光潔度很可能是由于木材纖維的卓越柔韌性和它們之間的氫鍵,使得纖維在機械變形過程中能夠以保角的方式遵循折疊的形狀(圖3G)。在折疊性和耐用性方面,可模塑木材的性能也優(yōu)于Al-5052,可模塑木材可以折疊和展開100次而不會斷裂,而鋁合金只需折疊和展開三次就會破裂(圖3H)。

圖3. 利用細胞壁工程工藝將3D模塑木材制作成各種形狀。

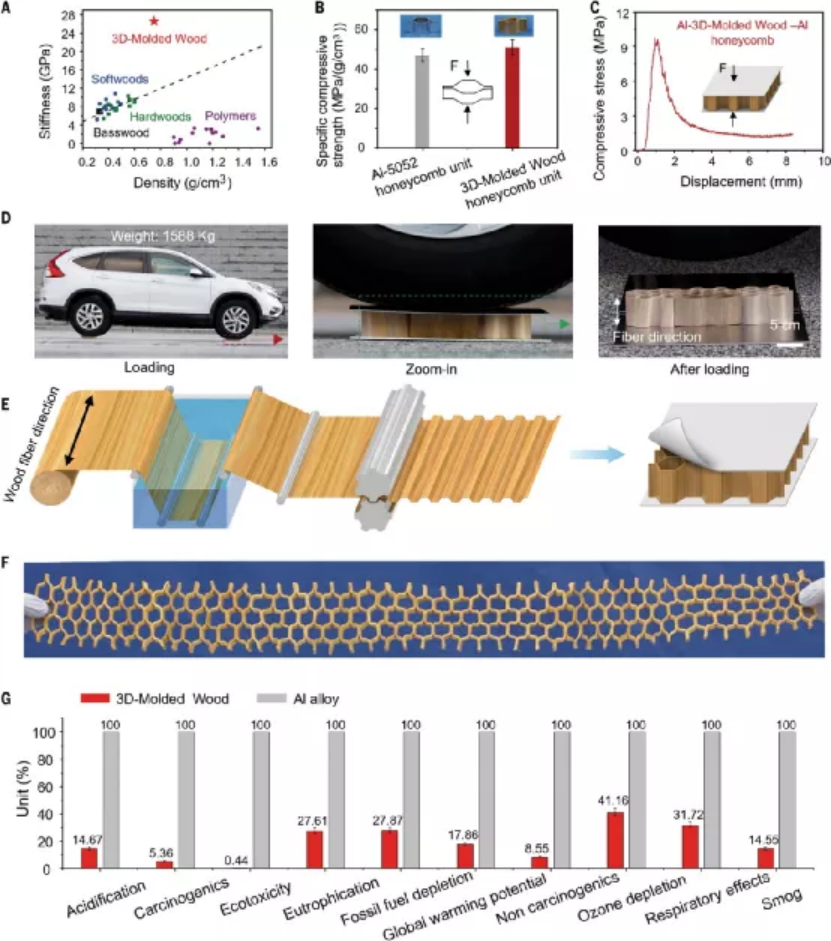

要點4:機械性能和LCA

這種3D模塑木材的硬度超過了一系列硬木、軟木和聚合物(圖4A)。3D模塑木材蜂窩單元的比壓縮強度(51.6 MPa per g/cm3)與Al-5052蜂窩單元(46.8 MPa per g/cm3)相當(圖4B)。為了測試組裝的3D模塑木質(zhì)蜂窩芯材的壓縮和彎曲性能,將該結構夾在兩個鋁板之間。結果顯示,夾層結構的抗壓強度為9.1 MPa(圖4C),比抗壓強度為91.0 MPa per g/cm3,高于Al-5052蜂窩結構的抗壓強度(比抗壓強度為70.9 MPa per g/cm3)。這種夾層結構能夠支撐一輛1588公斤的汽車的重量,相當于3D模塑木質(zhì)蜂窩芯本身重量的1526倍(圖4D)。使用木材和紙漿行業(yè)成熟的卷對卷制造流程,可以實現(xiàn)波紋3D模塑木結構的規(guī)模化制造(圖4E)。所有這些過程在木材和紙漿工業(yè)中都很常見。此外,使用熱空氣(~80 °C)可將30 h的環(huán)境干燥步驟縮短至約2 min,而不影響材料的成型性。然后,滾壓或模壓成型就可以完成3D模塑木材波紋結構的制造。而附加的粘合和組裝步驟可以創(chuàng)建所需的形狀,例如3D模塑木質(zhì)蜂窩芯(圖4F)。

除了其出色的功能外,3D模塑木材還可直接由生物來源的可再生材料(即硬木種類)制成,與傳統(tǒng)的金屬和聚合物結構材料相比,潛在地提供了更高的環(huán)境可持續(xù)性(例如,更低的碳足跡)。基于此,研究人員進行了生命周期評估(LCA),計算了每立方厘米材料對環(huán)境的影響與它們的抗拉強度和剛度的比率。結果顯示,3D模塑木材在所研究的所有環(huán)境影響類別中都顯示出顯著降低的影響(59%至99%),即使與高回收含量73.9%的鋁合金相比也是如此(圖4G)。此外,根據(jù)本研究中測量到的比抗拉強度,3D模塑木材只需要鋁合金質(zhì)量的21-23%就可以滿足相同的強度要求。

圖4. 用于堅固、輕量化結構設計的3D模塑木材的機械性能和LCA。

小結

研究人員展示了利用細胞壁工程如何使木材可折疊和成型,同時改善其機械性能,賦予木材結構多功能性,這在以前僅限于塑料和金屬。作為一種可持續(xù)的材料,這種3D模塑木材不僅具有顯著的幾個優(yōu)勢,而且比鋁合金具有更低的潛在的環(huán)境影響。此外,3D模塑木材作為汽車和飛機的輕量化結構材料,也可以節(jié)省大量燃料和相應的環(huán)境效益。進一步的,與塑料和金屬相比,木制品具有更大的碳儲存能力。

參考文獻

Shaoliang Xiao, et al, Lightweight, strong, moldable wood via cell wall engineering as a sustainable structural material, Science374, 465–471 (2021)

DOI: 10.1126/science.abg9556

https://www.science.org/doi/10.1126/science.abg9556