特別說明:本文由學研匯技術中心原創撰寫,旨在分享相關科研知識。因學識有限,難免有所疏漏和錯誤,請讀者批判性閱讀,也懇請大方之家批評指正。問題

實施塑料和含塑料復合材料循環經濟十分重要,可以顯著減少資源的消耗,并限制廢物進入環境。與普通熱塑性塑料相比,熱固性塑料可以熔化并重新鑄造成新的形式,熱固性塑料的交聯聚合物鏈使這些材料不適合機械回收。化學回收可以將聚合物分解成原始單體或相關的基礎化學物質,然后重新進入已建立的生產鏈,產生原始聚合物材料,從而避免了由于缺乏熔融性而導致的可加工性問題。其中,熱固性聚氨酯產品的催化加氫回收苯胺和多元醇已被報道。但相比之下,環氧樹脂缺乏活性羰基部分,使得其化學鍵的選擇性斷開更具挑戰性。環氧樹脂是不可生物降解的,在焚燒過程中會釋放有毒氣體,最終導致填埋成為處置環氧樹脂的主要途徑。截至2020年,只有約1%的廢棄復合材料被重復利用。因此,迫切需要可行的環氧樹脂及其復合材料的回收策略。聚合物基復合材料回收方法的研究可分為兩種一般方法,都只側重于纖維的回收。且處理工藝苛刻的,高能量,不切實際的,會導致纖維受損,回收的聚合物組分不能被重鑄。此外,盡管新樹脂的設計可以實現纖維在未來復合產品中的重復使用,但迄今為止生產的環氧材料的遺留負擔仍然存在。

新思路新方案

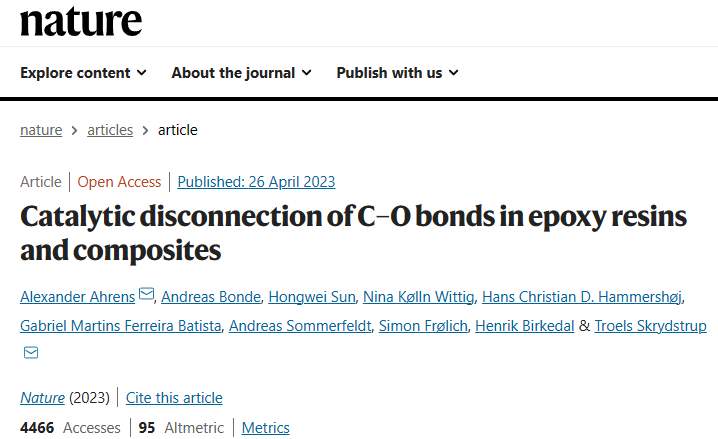

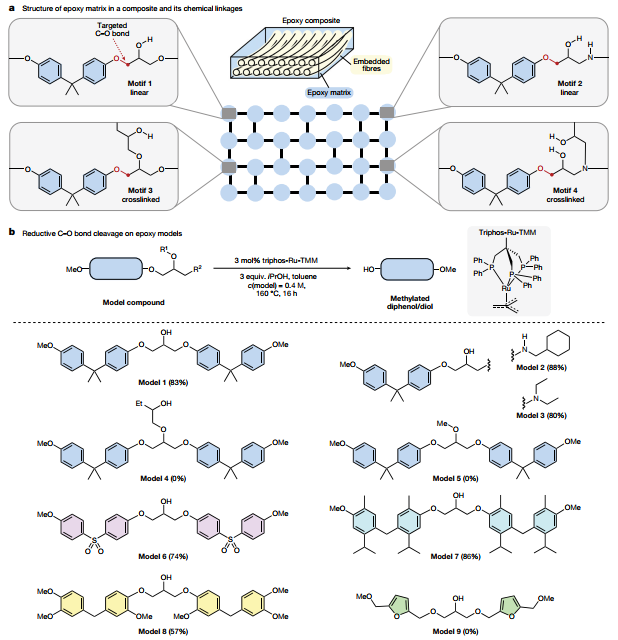

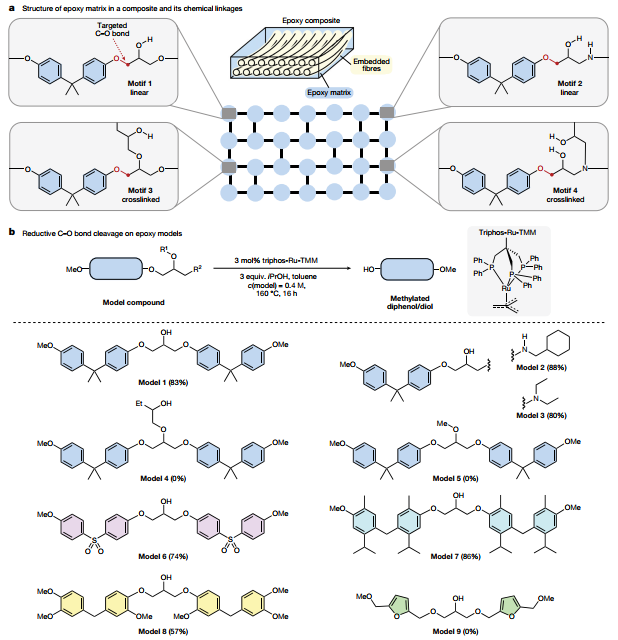

雙酚A(BPA)是包括環氧樹脂在內聚合物的重要組成部分。親電環氧化物基團通過C-O單鍵連接到BPA主鏈上。然后,雙官能團環氧化物可以用多功能烷基胺固化,得到由C-O和C-N σ-鍵以不同的鍵序編織在一起的隨機三維(3D)聚合物網絡(圖1a)。大量聚合物流動可能會導致BPA可能泄漏到環境中,引起環境風險。因此,提出開發一種環氧復合材料的化學回收方法,旨在選擇性地斷開環氧樹脂之間共享的固有連接基序是十分重要的。可以實現從聚合物嵌入中釋放纖維的目的外,還可以回收有價值的聚合物構建塊。基于此,丹麥奧爾胡斯大學Alexander Ahrens與Troels Skrydstrup等開發一種過渡金屬催化方法來斷開BPA與環氧氯丙烷反應過程中形成的與BPA基序相鄰的C-O鍵。經過對潛在催化劑和反應條件的全面篩選,確定了在甲苯/異丙醇中,以triphos-Ru-TMM作為預催化劑,160°C反應條件,模型1被清晰地解構,得到甲基化的BPA (Me-BPA),分離收率為83%(圖1b),該工藝對仲胺和叔胺也不會抑制反應,對含有雙酚或二醇支架的模型化合物、基于從萜類化合物carvacrol、香草素衍生化合物以及基于雙(羥甲基)呋喃的模型化合物也有很好的適用性。論文以《Catalytic disconnection of C–O bonds in epoxy resins and composites》題發表在Nature上。

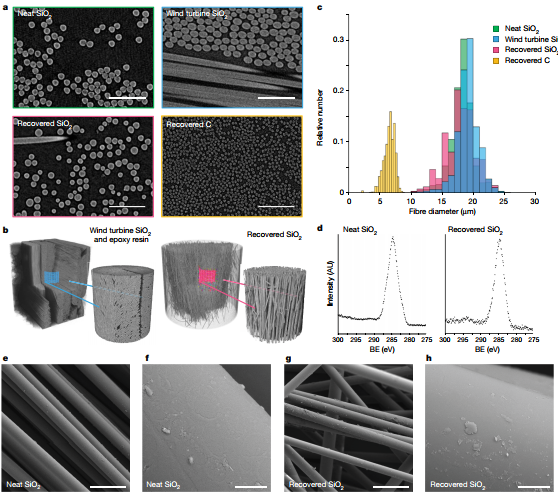

圖 1:熱固性環氧樹脂中的C-O鍵及相關模型化合物的催化解構

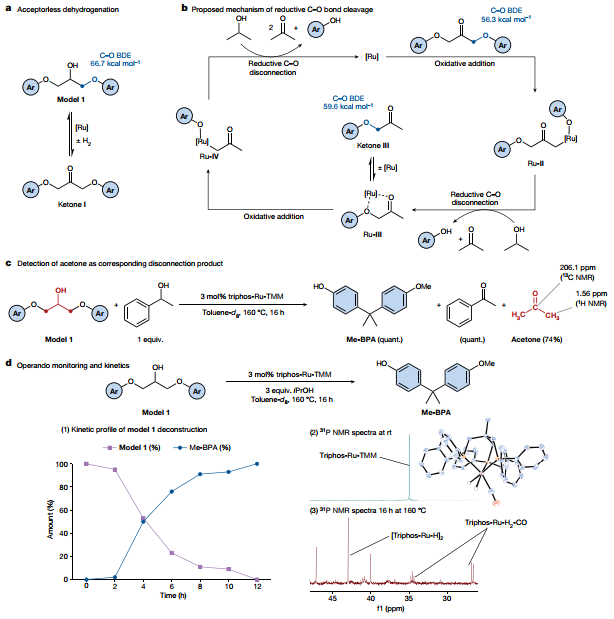

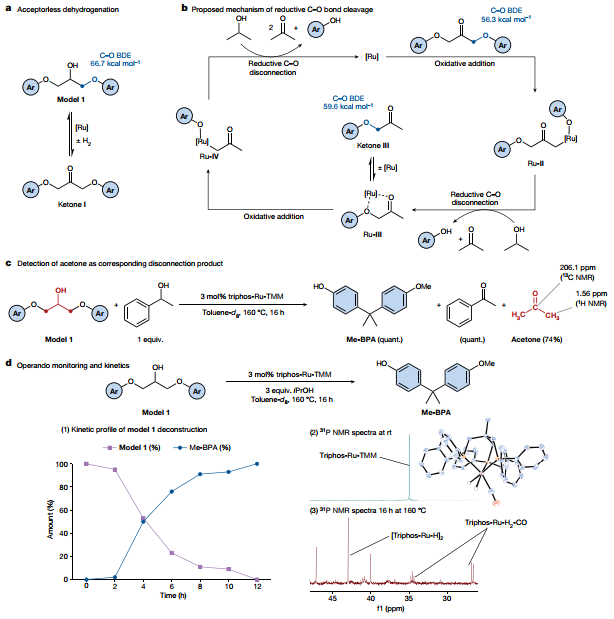

釕催化C-O鍵斷開的機理

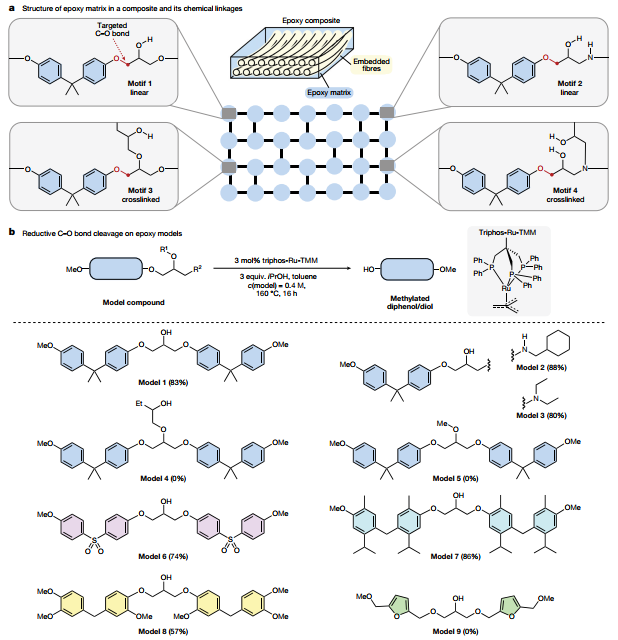

由于模型5對催化條件的惰性支持,并根據木質素β-O-4連鎖模型上提出的裂解機制,研究假設C-O芳基鍵斷裂之前是模型1中醇官能團脫氫,形成酮1(圖2a)。計算了模型1的C-O醚鍵和對應的酮(酮I)鍵的鍵解離能(BDEs)。與木質素連接的理論研究一致,后者的BDE低10.7 kcal mol-1(圖2a-b),支持了脫氫是引發C-O活化所必需的前提。從酮I來看,C-O單鍵容易通過涉及低價釕配合物的氧化加成步驟被切割,最終生成Ru-II(圖2b)。通過與異丙醇的脫氫步驟,中間的Ru-II被還原,隨后形成Ru-III,并釋放出苯酚。低價釕配合物Ru-III經歷第二個氧化加成步驟,還原級聯最終導致模型底物裂解成丙酮和苯酚組分。為了進一步支持所提出的C-O鍵切割機制,檢測丙酮是由模型1的中心連接基序形成的相應斷開產物(圖2c)。由于異丙醇脫氫生成丙酮,氫源被交換為1-苯乙醇。此外,1H和31P NMR譜進行了operando監測實驗(圖2d)確認了異丙醇作為氫源在C-O斷鍵過程中的重要作用。

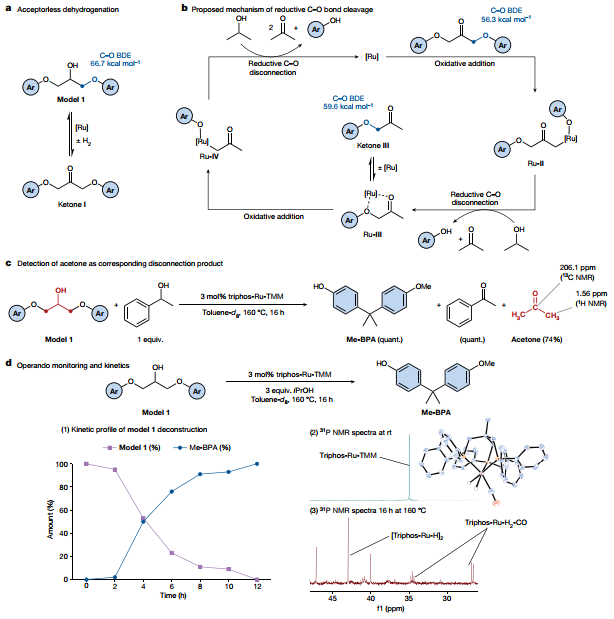

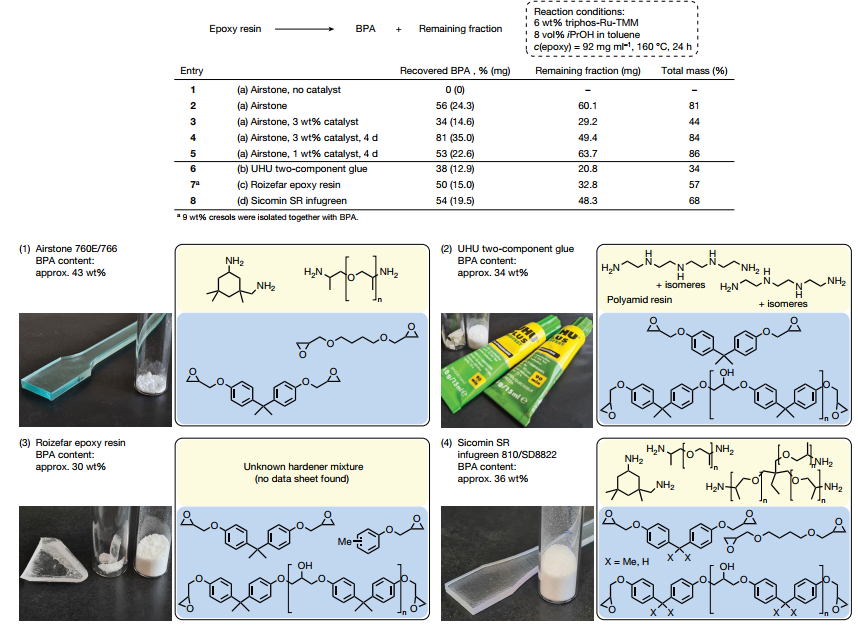

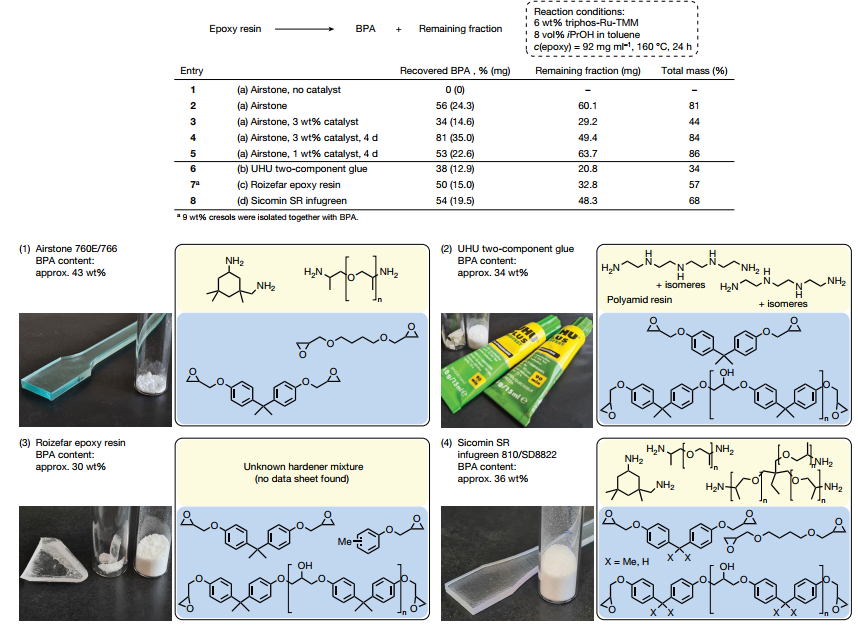

環氧樹脂的催化解構及適用性

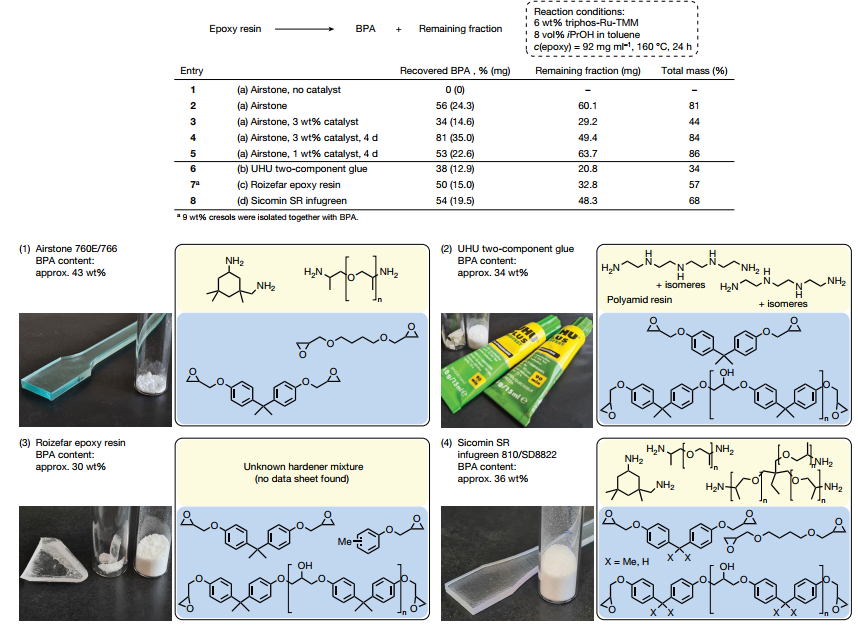

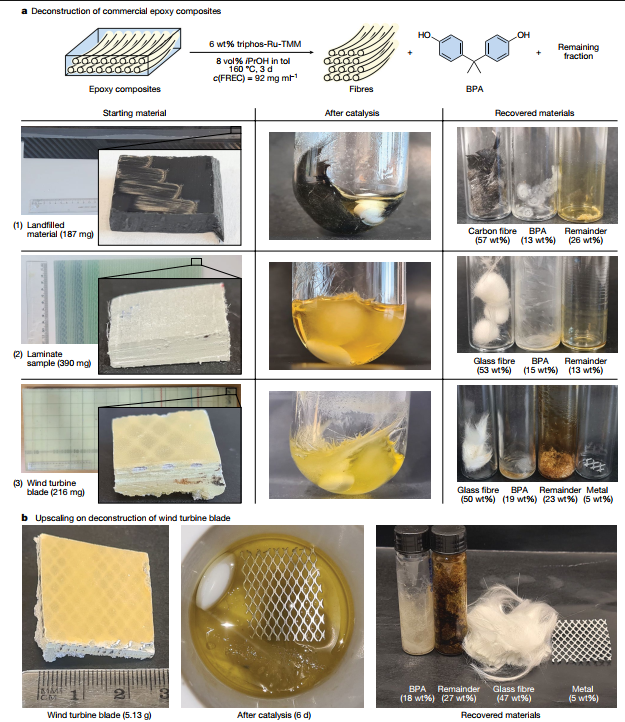

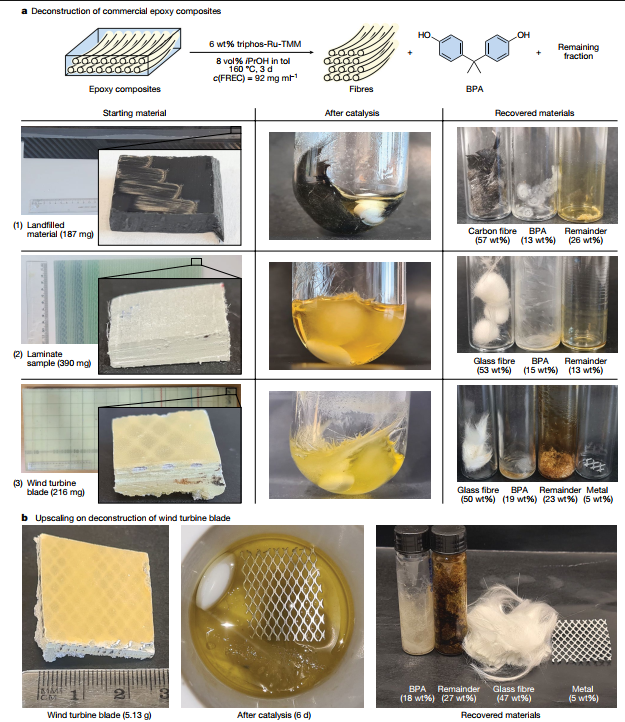

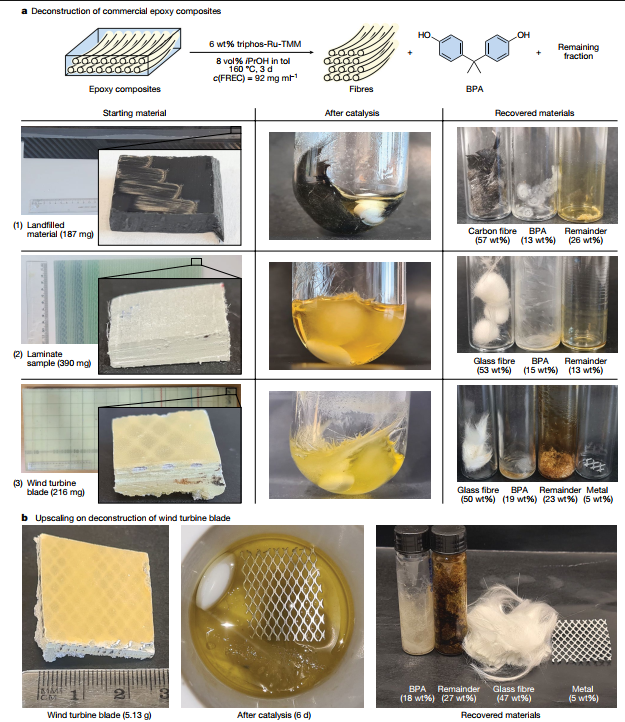

在確定了合適的催化體系來分解環氧樹脂模型后,研究轉向了聚合物樹脂(圖3)。Airstone 760E/766H是一種熱固性環氧樹脂體系,適用于風力渦輪機葉片的構造,由四種單體組成,固化后含有約43%的BPA。首先將樹脂磨成粉末,導入含甲苯的異丙醇中,在沒有催化劑的情況下,在160°C下攪拌,24 h后未檢出任何化合物。相比,當添加6 wt%的催化劑時,分離出的BPA收率為56%。顆粒大小對分解效率的影響表明,催化作用僅限于懸浮在溶液中的樹脂顆粒的表面積。進一步測試了三種商用環氧樹脂,24 h后BPA的收率仍恢復到38%,產生50%的雙酚A,進一步證明了該催化C-O斷鍵方法的適用性。有了胺固化環氧樹脂分子拆卸的一般方法,研究轉而研究該方法對纖維增強環氧復合材料(纖維重量百分比很高)的拆卸的適用性。研究將從垃圾填埋場采購的碳纖維基復合材料(圖4a)浸泡在溶劑混合物中,加入6 wt %的催化劑,在160°C下攪拌,3天后,復合材料明顯分離成松散的纖維,洗滌后回收了57 wt%的碳纖維,并從溶液中分離出13 wt%的BPA。以同樣的方式處理玻璃纖維基層壓板(圖4)的商業產品樣品,在3天的過程中也觀察到明顯的分離成松散的纖維。這種復合材料產生了53%的玻璃纖維和15%的雙酚A,表明該方法不區分玻璃和碳纖維基復合材料。最后,研究了將催化方案擴大到更大塊復合材料的可能性(圖4b)。一個5.13 g的退役風力渦輪機葉片板被放置在一個300毫升的高壓釜中,并進行催化條件。反應6天后,基質完全分解,分離出4.0 mmol純BPA,回收2.4 g原始玻璃纖維。

圖 4:用Ru催化從工業環氧復合材料中回收雙酚A和纖維。

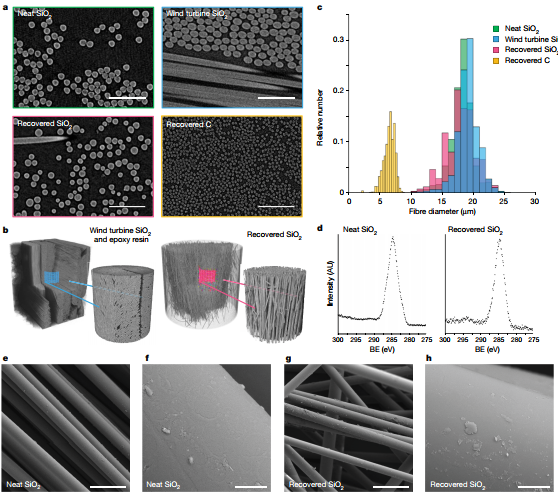

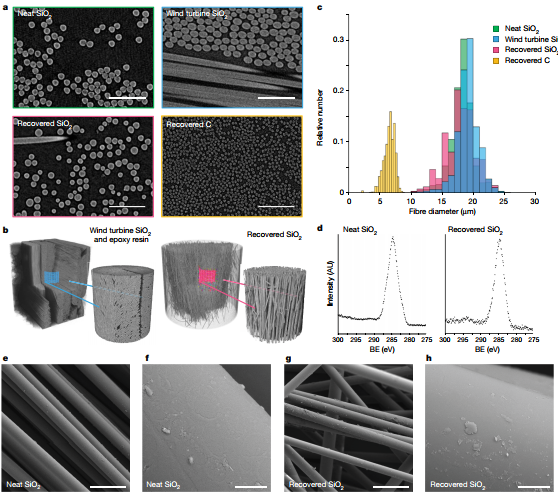

回收性能檢測

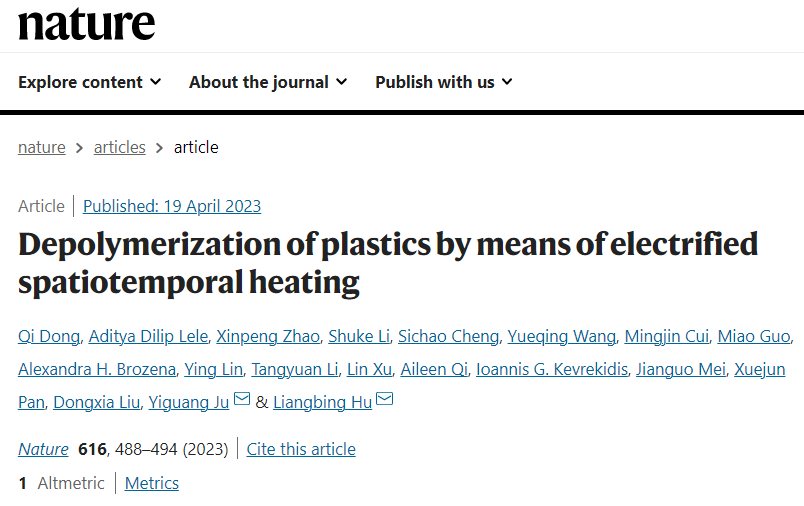

使用了X射線微計算機斷層掃描(μ-CT)、XPS和SEM評估與純纖維相比回收纖維的質量(圖5)。使用μ-CT圖像的灰度變化反映了不同的材料密度。玻璃纖維比環氧樹脂輕,而環氧樹脂又比空氣輕(圖5a)。圖5b顯示了空氣透明的纖維的3D效果圖。僅在未處理的風力渦輪機葉片中觀察到環氧樹脂,圖像從視覺上證實了回收纖維的高質量。對玻璃纖維的直徑進行了量化,發現與純玻璃纖維(18±2 μm)的直徑相似,并且與嵌入(19±2 μm)和從(18±2 μm)一塊退役風力渦輪機葉片中回收的玻璃纖維相似。從垃圾填埋材料中回收的碳纖維(6.5±0.9 μm)要小得多(圖5c)。用XPS在解構過程中環氧樹脂是否從纖維中完全去除。回收的纖維中Si、Ca和Al相對于C的原子濃度高于整齊的纖維。后者較高的相對碳含量源于用于涂覆玻璃纖維的底漆層,在催化過程中部分被去除。沒有檢測到殘留的聚合物,這一點進一步得到了純纖維和回收纖維的高分辨率C 1s光譜的證實(圖5d),其中不存在芳香化合物中通常檢測到的C的π-π*型振蕩峰。

小結

回收的高純度雙酚A原則上允許其在已建立的環氧樹脂、聚碳酸酯或聚酯生產鏈中重復使用,以取代從石腦油原料中生產的原始雙酚A。環氧樹脂剩余部分可以作為化學工業的碳原料來源,實現高質量回收的玻璃纖維和碳纖維。值得一提的是,2023年4月19日,馬里蘭大學胡良兵教授、普林斯頓大學琚詒光教授等人提出了一種無催化劑、非平衡的熱化學解聚方法,可以通過熱解從商品塑料(聚丙烯(PP)和聚對苯二甲酸乙酯(PET))中生成單體。這種選擇性解聚過程通過兩個特征來實現:(1)空間溫度梯度和(2)時間加熱剖面。空間溫度梯度是使用多孔碳氈的雙層結構來實現的,其中頂部的電熱層產生熱量并向下傳導到下面的反應器層和塑料。由此產生的溫度梯度促進了塑料的連續熔融、吸干、汽化和反應,由于穿過雙層的溫度不斷升高,從而實現了高度的解聚。同時,脈沖電流通過頂部加熱器層產生一個時間加熱曲線,其特征是周期性的高峰溫度,以實現解聚,但瞬態加熱持續時間可以抑制不需要的副反應。用這種方法將PP和PET解聚成單體,產率分別為36%和43%左右。總的來說,這種電致時空加熱(STH)方法可能為解決全球塑料垃圾問題提供了一個解決方案。

https://www.nature.com/articles/s41586-023-05944-6Alexander Ahrens et al. Catalytic disconnection of C–O bonds in epoxy resins and composites.Nature(2023).DOI:10.1038/s41586-023-05944-6