第一作者:靳群、蔣松

通訊作者:邰凱平、劉暢、高寧

第一單位:中科院金屬所-沈陽材料科學國家研究中心

研究亮點:

1. 研發出一種新型碲化鉍-碳納米管復合自支撐熱電薄膜,該復合材料表現出與商用塊體碲化鉍相當的熱電性能和良好的彎曲柔性。

2. 提出利用一維碳納米管束溝槽限制擴散和誘導形核來控制晶體結構有序生長的理論,采用“Bottom-up”的研究思路,從微觀結構設計出發賦予材料突出的宏觀物理和力學性能。

3. 所提出的材料柔性化設計理論和制備方法可廣泛適用于其他層狀結構半導體材料體系,在柔性半導體材料和器件領域具有廣闊的應用前景。

熱電材料研究的重要性

熱電材料是一種不需任何外力即可將“熱能”與“電能”相互轉換的“綠色”能源材料,可利用生活、生產中的廢熱發電,或在施加偏壓條件下實現熱量的精準傳輸,被廣泛應用于溫差電池供電、微系統芯片控溫制冷等領域。

熱電材料亟待解決的問題

傳統的熱電材料多為無機共價鍵/離子鍵晶體,例如碲化鉍(Bi2Te3)是目前應用最廣的熱電材料,其周期性層狀結構內為共價鍵/離子鍵連接,而層間為弱范德華力連接,因而具有本征的脆性,不能發生柔性變形。傳統熱電材料在實際應用中無法緊密貼合具有復雜曲率變化的熱源表面(如熱源管道、人體體表等),這種不良熱接觸導致熱量散失和較低的熱電轉化效率;同時也難以適應熱電器件在可穿戴電子產品領域日趨微型化和高度集成化發展的需要。因此,高性能柔性熱電材料的研發已成為本領域研究的重點和難點。

成果簡介

有鑒于此,中科院金屬所邰凱平研究員課題組、劉暢研究員課題組與合作者研制出一種高性能碲化鉍-單壁碳納米管(Bi2Te3-SWCNT)柔性熱電材料。

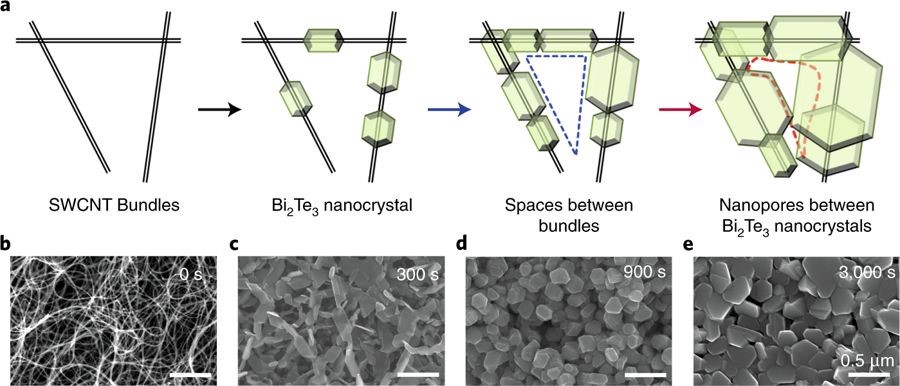

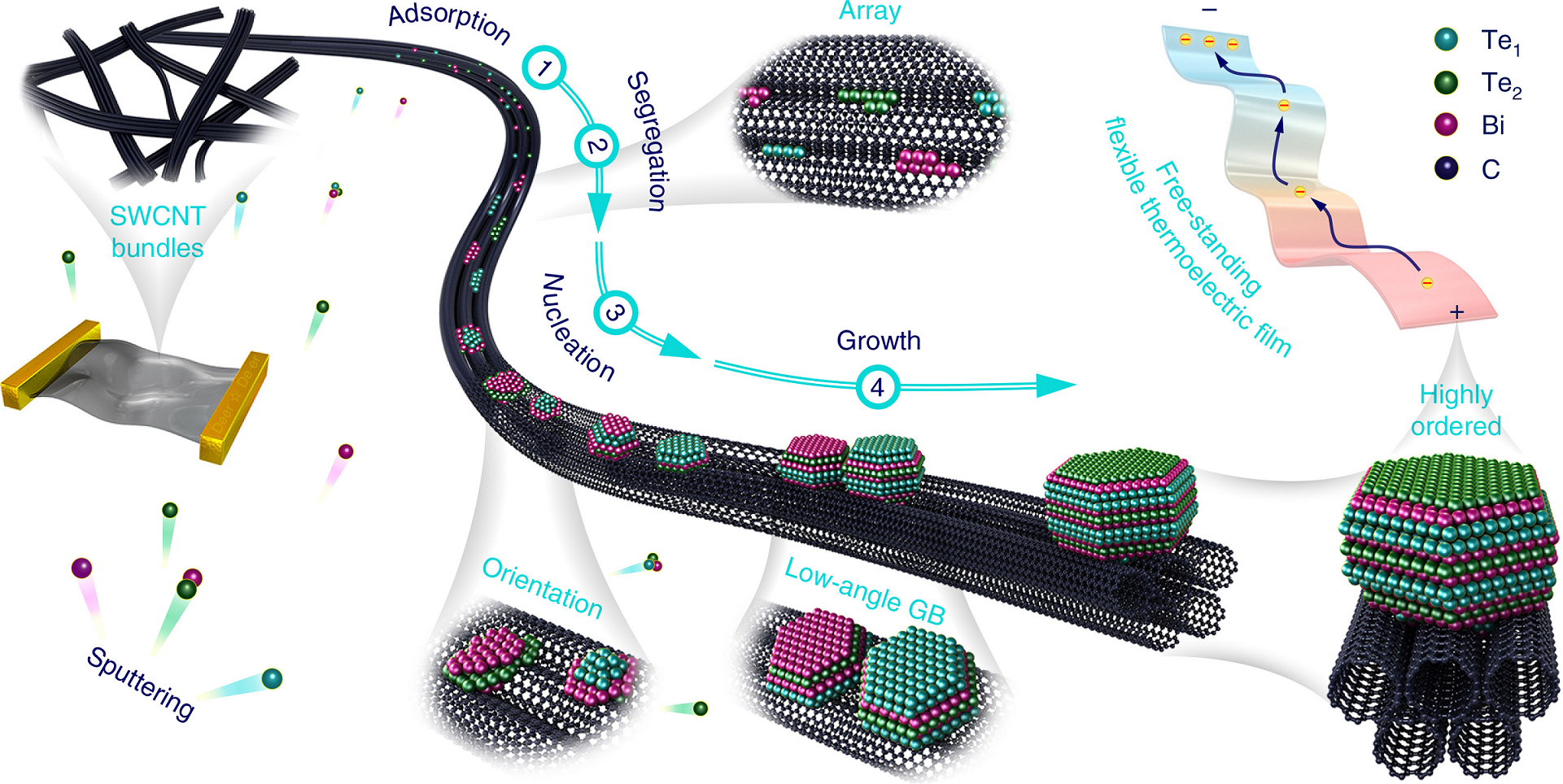

圖1. 具有高度有序結構的Bi2Te3-SWCNT復合柔性熱電材料的合成示意圖

研究人員采用自主設計改進的磁控濺射沉積系統,以具有優異力學和電學性能的自支撐碳納米管三維網絡為骨架,利用亞納米尺度的碳管束溝槽限制擴散和誘導有序形核以及薄膜材料的溫度選擇性晶面生長機理,首次制備出具有高度有序顯微特征的Bi2Te3-SWCNT復合自支撐熱電薄膜材料。

高度有序微結構表征

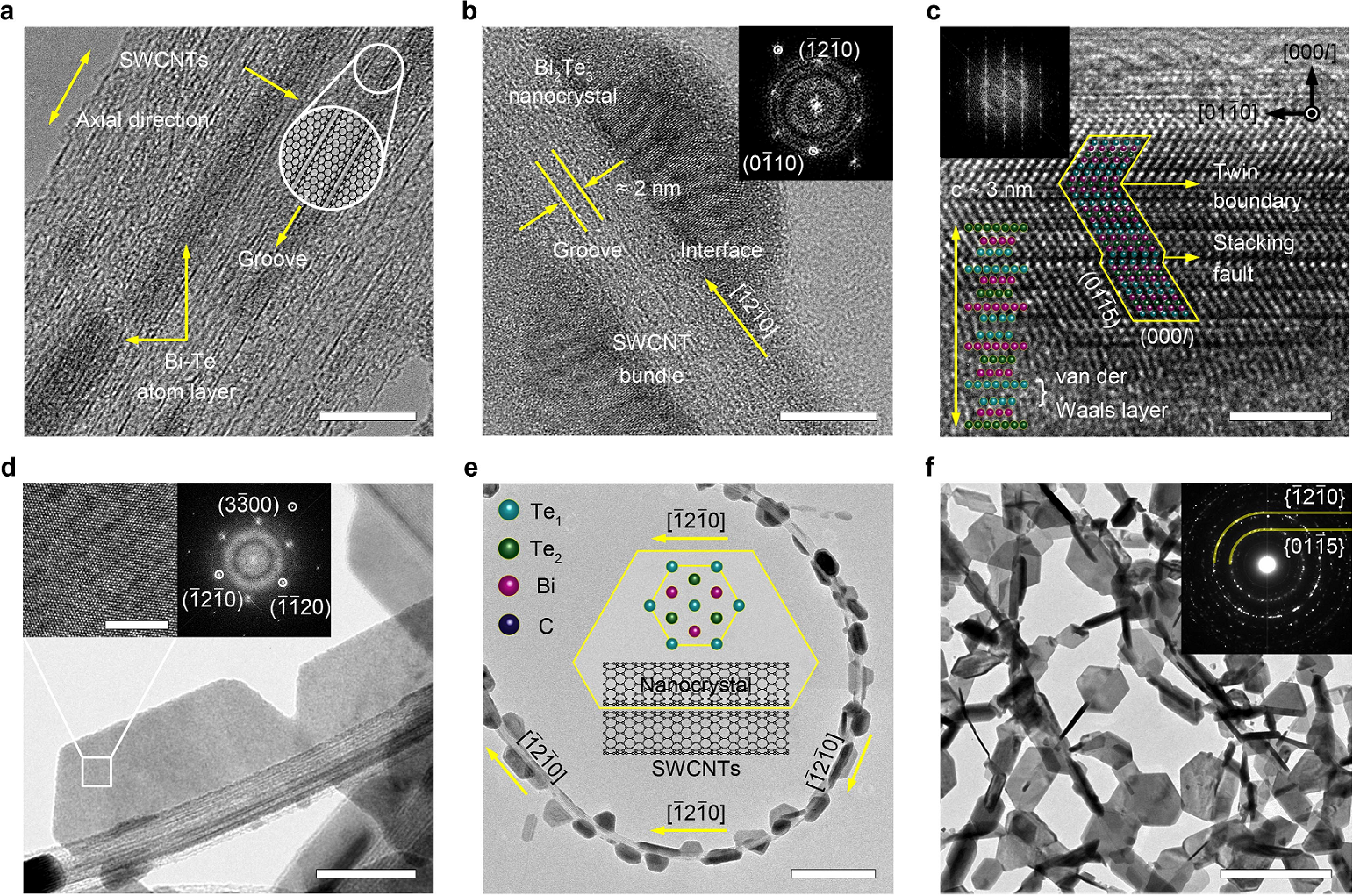

該復合材料具有納米孔隙結構,沉積的Bi2Te3納米晶粒緊密附著于碳納米管束表面,且具有高度(000l)面織構,Bi2Te3<-12-10>晶向平行于碳納米管束軸線,相鄰Bi2Te3納米晶粒間為小角度取向傾轉晶界。

圖2. 具有高度有序結構的 Bi2Te3-SWCNT透射電鏡結構表征

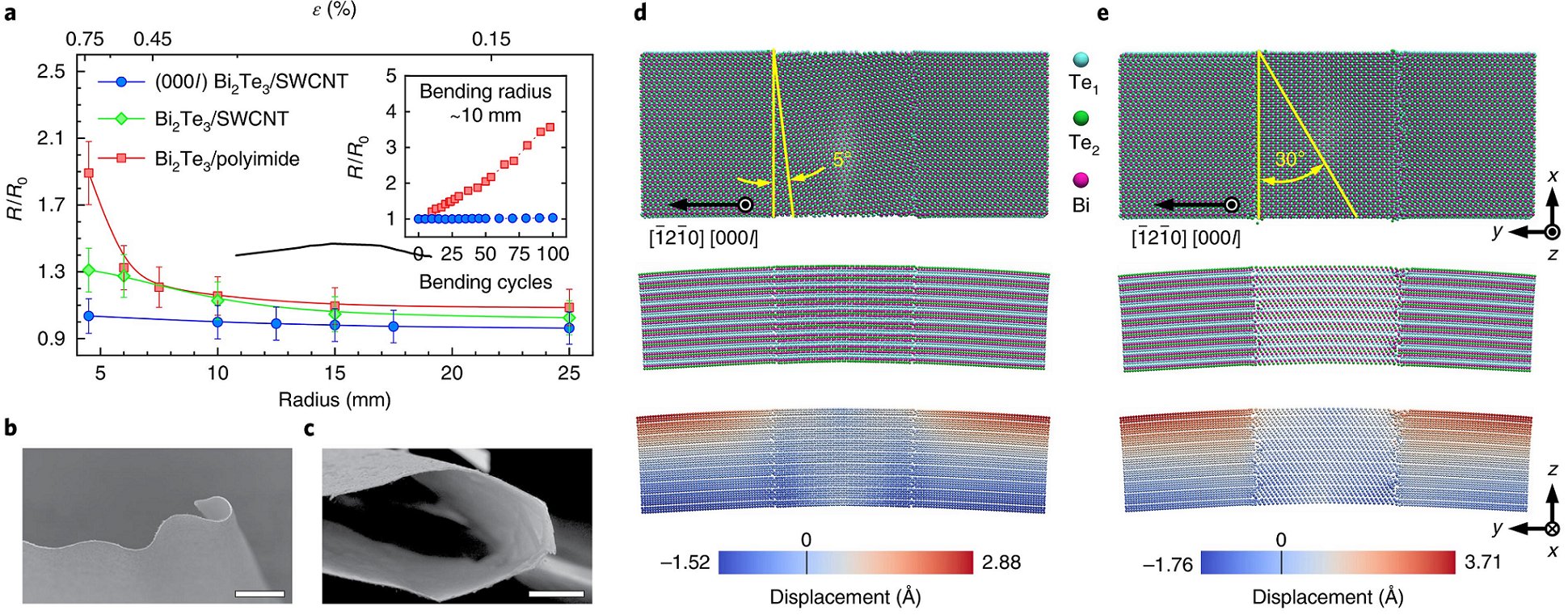

Bi2Te3(000l)面織構有利于提高載流子面內傳導,小角度晶界能進一步降低其對于傳導載流子的散射作用,納米孔隙結構和Bi2Te3-SWCNT界面等缺陷起到散射聲子降低熱導率的作用。結合分子動力學模擬研究顯示在這種(000l)面織構中,經弱范德華力連接的-Te1-Te1-原子面平行于復合薄膜自由表面,范德華力層間的相對運動是復合薄膜沿面外彎曲變形時表現出良好柔性的重要機制,相鄰Bi2Te3<-12-10>晶向高度取向一致,且為(000l)范德華力晶面上的易滑移方向,這有利于范德華層間位移在相鄰晶粒間的傳遞。此外,納米孔隙結構也有利于容納材料柔性變形時的相對位移,進一步提高柔性變形能力。

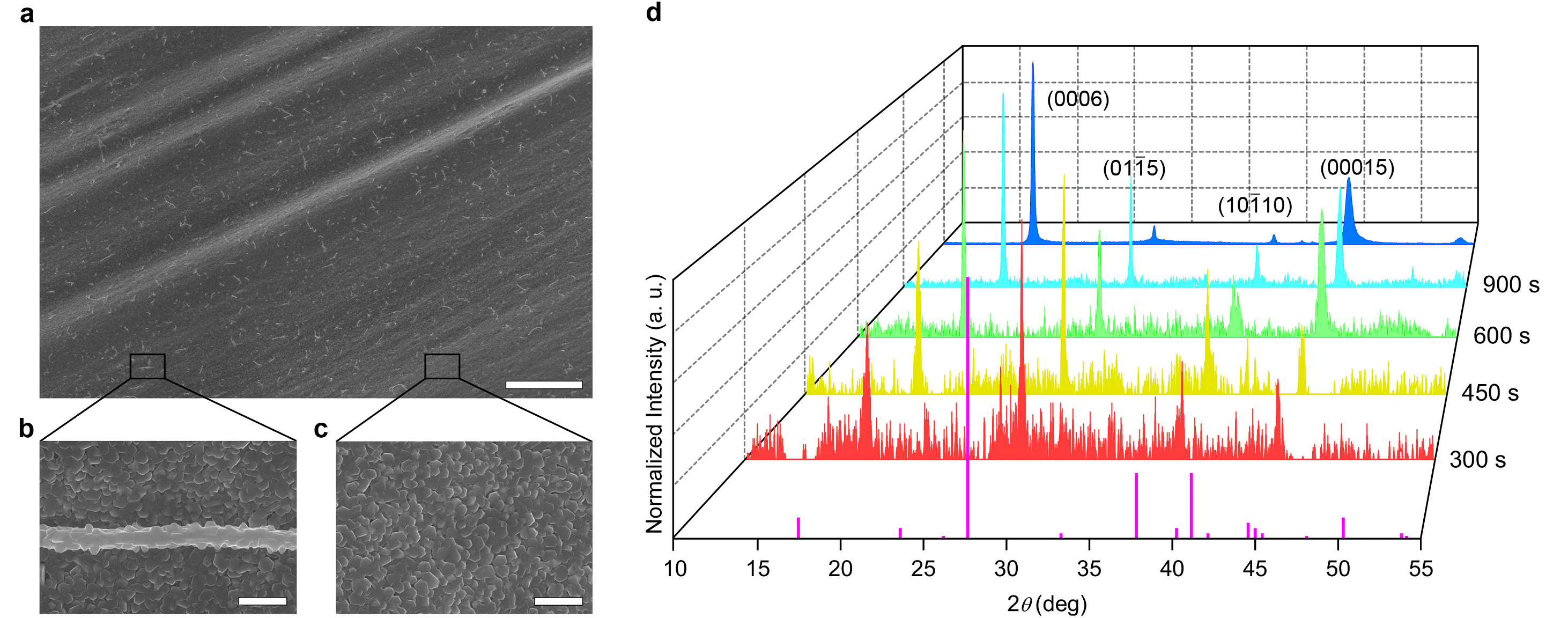

圖3. Bi2Te3-SWCNT復合薄膜掃描電鏡結構表征及織構特性XRD表征

模擬計算與性能測試

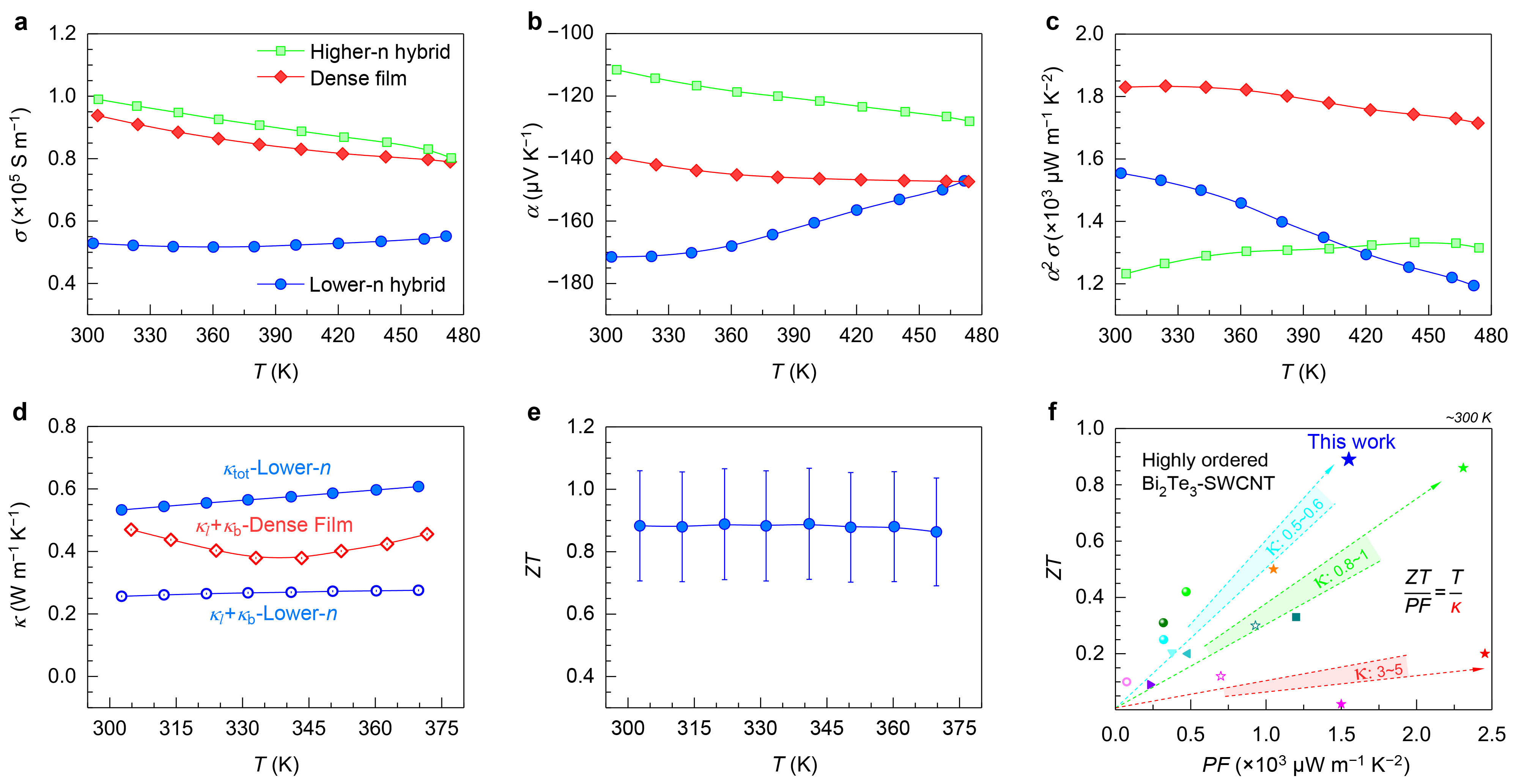

獨特的顯微結構賦予該復合材料RT至100攝氏度范圍內,沿(000l)面內方向的熱電優值(ZT)高達~0.9,與商用塊體脆性熱電材料ZT性能相當,同時具有非常優異的彎曲柔性力學性能。

4. Bi2Te3-SWCNT復合薄膜柔性測試及分子動力學模擬

進一步研究表明,由于該復合材料具有良好的彎曲柔性與自支撐結構,因此可使用離子束、飛秒激光等微納加工方法將其裁剪成任意幾何形狀和轉移至各種類型的基底上,有利于靈活方便地制備各種結構的熱電器件,甚至可以通過靜電力等非接觸式方法操控該復合熱電材料。同時,研究表明該復合材料的制備原理和技術可同樣適用于其他具有弱范德華力連接的層狀結構半導體材料體系,在柔性半導體材料和器件領域具有廣泛的應用前景。

圖5. Bi2Te3-SWCNT復合薄膜柔性熱電性能測試

小結

總之,本文研發出了一種新型碲化鉍-碳納米管復合自支撐熱電薄膜,該復合材料表現出與商用塊體碲化鉍相當的熱電性能和良好的彎曲柔性。作者提出了利用一維碳納米管束溝槽限制擴散和誘導形核來控制晶體結構有序生長的理論。文章所提出的材料柔性化設計理論和制備方法可廣泛適用于其他層狀結構半導體材料體系。

該工作獲得了國家重點研發計劃、國家自然科學基金、中國科學院裝備研制項目、中科院百人計劃等項目的支持和中科院金屬所公共技術服務部譚軍研究員的大力協助。

參考文獻:

Jin Q, Jiang S, Tai K, et al. Flexible layer-structured Bi2Te3 thermoelectric on a carbonnanotube scaffold[J]. Nature Materials 2018.

DOI: 10.1038/s41563-018-0217-z

https://www.nature.com/articles/s41563-018-0217-z

https://www.nature.com/articles/s41563-018-0227-x