特別說明:本文由米測技術中心原創撰寫,旨在分享相關科研知識。因學識有限,難免有所疏漏和錯誤,請讀者批判性閱讀,也懇請大方之家批評指正。

原創丨米測MeLab

編輯丨風云

研究背景

去合金化是一種材料轉化機制和加工方法,通過選擇性去除合金中的成分,可制造具有可控納米孔隙率和成分的金屬。在液體中,去合金化可產生雙連續納米多孔金屬。它也是鋰基電池放電時從高容量合金陽極(如Sn、Si)中去除Li的主動機制。去合金化過程通常伴隨體積變化和孔隙形成,可產生雙連續、核殼或Kirkendall空隙結構。

關鍵問題

然而,去合金化的應用主要存在以下問題:

1、 壓力對去合金化過程的影響機制尚不明確

盡管去合金化過程中涉及巨大的體積變化(100% - 300%),但目前對施加壓力如何影響結構演變的理解有限。去合金化通常在不受控或未知的應力狀態下進行,而壓力對結構演變的影響尚未得到充分研究。

2、固態環境中去合金化的性質研究不足

相比液態電解質,固態環境中去合金化的基本性質在很大程度上未知。這成為將合金陽極納入固態電池(SSB)的一個主要障礙。例如,固態電池中合金電極的循環過程與去合金化密切相關,但固態條件下去合金化過程尚未被充分揭示。

新思路

有鑒于此,美國佐治亞理工學院Matthew T. McDowell等人研究了在使用固態和液態電解質的鋰合金材料(Li–Al、Li–Sn、Li–In和Li–Si)的合金化/去合金化過程中,施加的電池堆壓力如何影響結構演變和電化學可逆性。發現金屬去合金化過程中孔隙形成的程度通常由堆疊壓力控制,壓力至少為達到~80%相對密度所需的屈服強度的20%。這一概念與固態電池中合金電極的循環相關,由于致密化,可逆的高鋰存儲容量需要屈服強度相關的閾值壓力。基于這種認識,作者設計了具有致密界面層的鋁和硅陽極,能夠在低堆壓(2 MPa)下穩定循環,為實用的高能固態電池提供了指導。

技術方案:

1、探究了壓力對金屬電化學合金化的影響

研究了Al、Sn和In在液體電解質和固態電解質(SSE)中不同堆疊壓力下的鋰化行為,表明堆壓顯著影響材料的形態和孔隙率。

2、研究了壓力對金屬電化學脫合金的影響

研究了Al、Sn和In在液體電解質和SSE中不同堆壓下的去合金化行為,結果表明堆壓對形態演變影響顯著,且不同電解質體系中規律相似。

3、量化了堆壓對去合金化的影響

研究量化了堆壓對液體電解質和SSE中金屬去合金化的影響。去合金化后的相對密度隨堆壓力增加,與致密化趨勢一致。

4、探究了堆壓對硅合金化/去合金化的影響

作者研究了結晶硅在不同堆壓力下的鋰化和去鋰化行為。與Al、Sn和In不同,Si在鋰化過程中表現出脆性,硬度降低。

5、研究了SSB全電池中堆壓對放電容量和循環穩定性的影響

在不同堆壓下,具有NMC622陰極的SSB全電池中,合金陽極的放電容量和循環穩定性隨堆壓增加而提高。

技術優勢:

1、揭示了堆疊壓力對去合金化過程的影響

研究了在液體電解質和固態電解質(SSEs)中,施加的堆疊壓力對Li合金化/去合金化過程中形態演變的影響,發現堆壓力的大小顯著影響材料的形態和孔隙率。

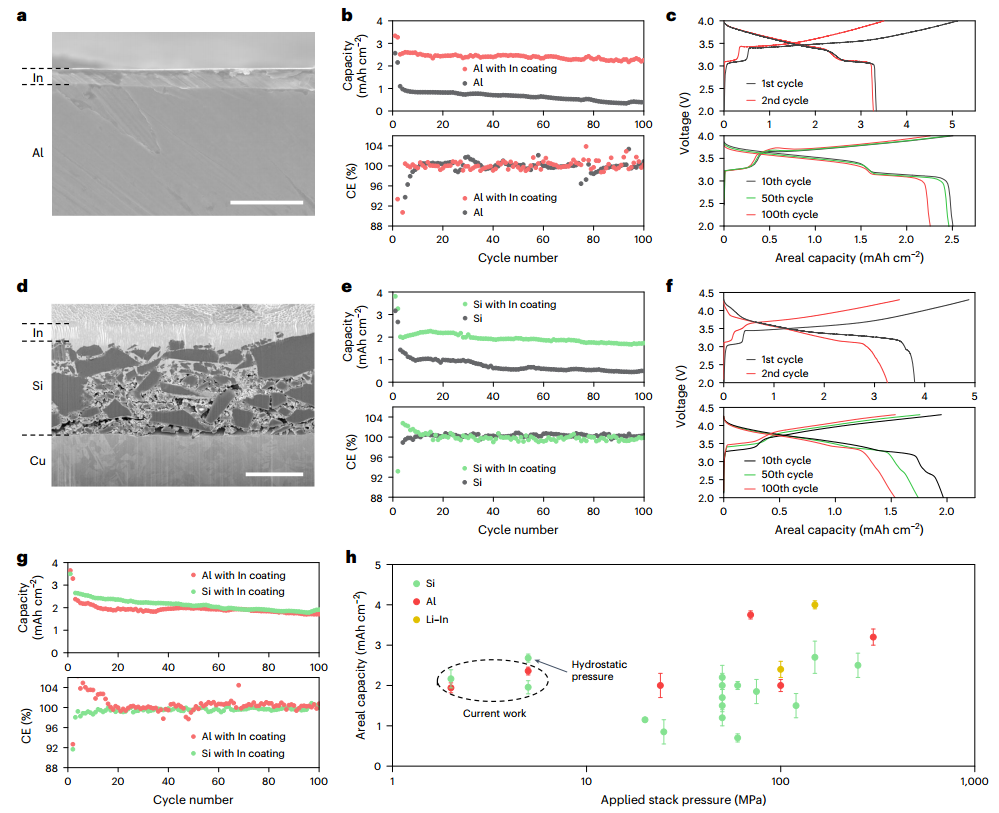

2、設計了雙層陽極結構,實現了固態電池性能的優化

設計了一種雙層陽極結構,具有致密的界面層,可減少接觸損耗。這種結構使硅和鋁陽極能夠在SSBs中以相對較低的堆疊壓力(2 MPa)實現高容量、穩定的循環。

技術細節

壓力對金屬電化學合金化的影響

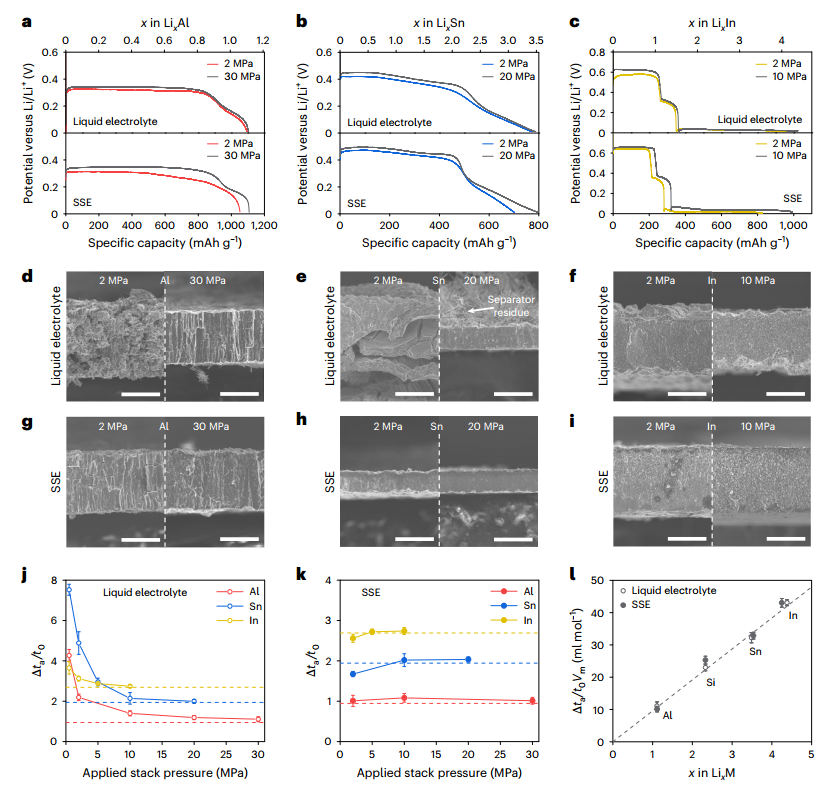

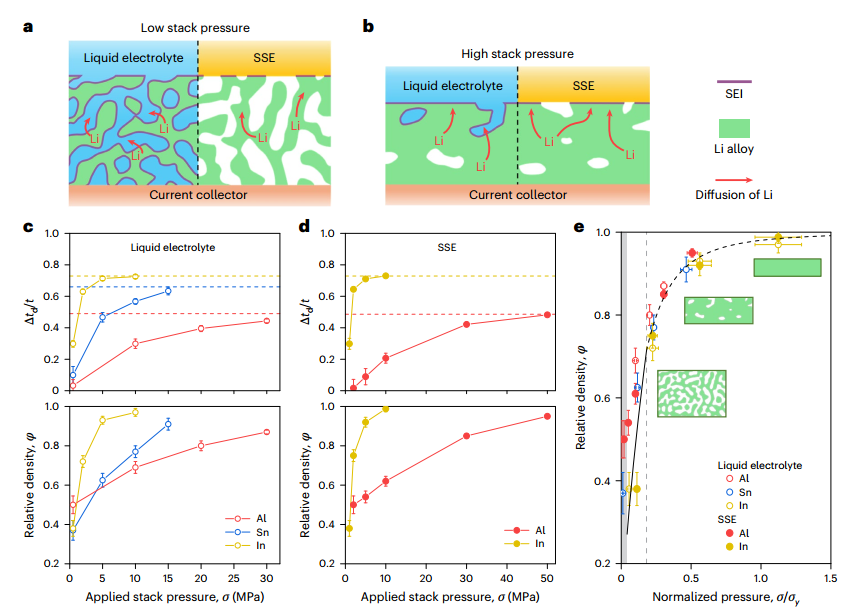

作者研究了Al、Sn和In在液體電解質和固態電解質(SSE)中不同堆疊壓力下的電化學鋰化/去鋰化行為。實驗發現,在液體電解質中,低堆壓(2 MPa)下鋰化會導致材料斷裂,而高堆壓(10 - 30 MPa)下鋰化均勻,材料致密且無機械降解。在SSE中,無論堆壓高低,鋰化材料均保持致密且無破裂。通過SEM圖像分析,發現低堆壓下鋰化材料厚度顯著增加,而高堆壓下接近理論膨脹值。研究表明,堆壓對材料的形態和孔隙率有顯著影響,且在SSE中鋰化材料的致密性更高。此外,通過歸一化厚度變化分析,發現Li的偏摩爾體積在固體和液體電解質體系中大致相同,為9.4 ml·mol?1。這些結果表明,堆壓對鋰化過程中的體積變化和機械穩定性有重要影響。

圖 壓力對金屬與液體電解質和SSE電化學合金化的影響

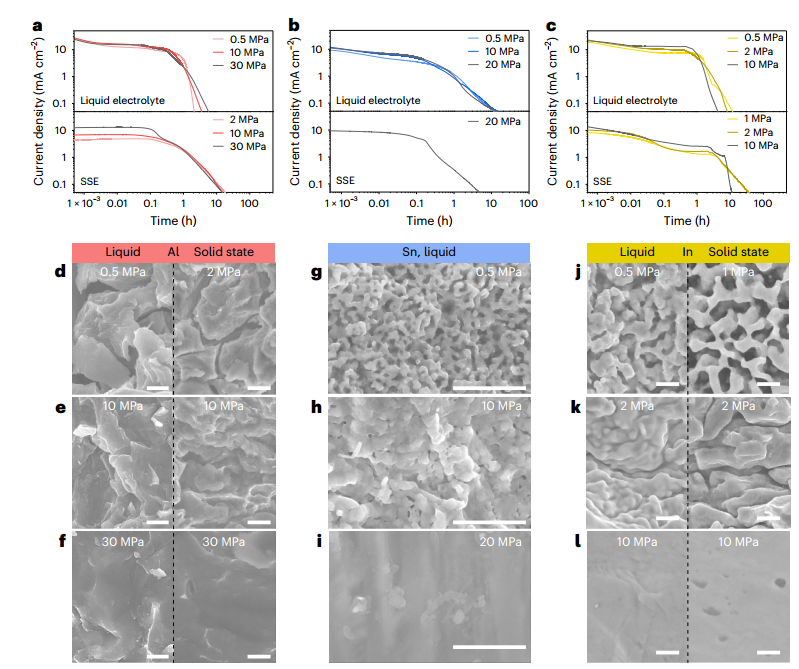

壓力對金屬電化學脫合金的影響

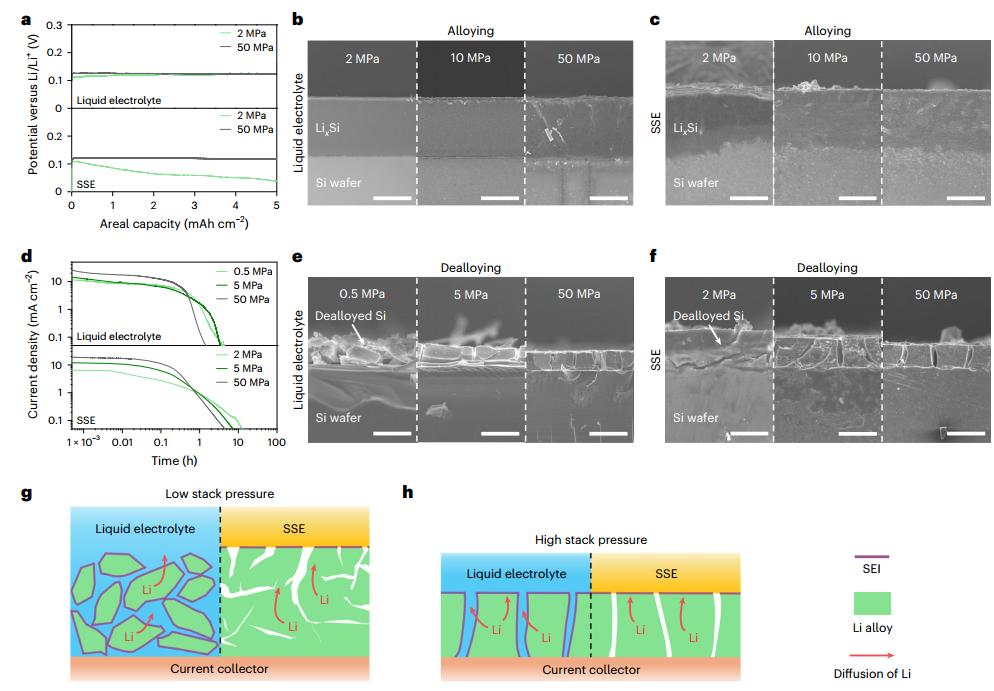

本文研究了Al、Sn和In在液體電解質和固態電解質(SSE)中不同堆壓下的電化學去合金化行為。研究發現,在低堆壓(0.5 - 2 MPa)下,去合金化后的金屬呈現雙連續多孔結構,孔徑大小由表面擴散率決定。隨著堆壓增加,金屬逐漸致密化,高堆壓(10 - 30 MPa)下電極完全致密化,表明去合金化和致密化同時發生。在SSE中,去合金化速率影響最終形態,低速率下更易形成致密結構。這些結果表明,堆壓對去合金化過程中的形態演變有顯著影響,且在不同電解質體系中表現出相似規律。

圖 壓力對液體電解質和SSE中金屬電化學脫合金的影響

量化堆壓對去合金化的影響

通過測量去合金化后金屬的平均厚度變化,量化了堆壓力對液體電解質和SSE中金屬去合金化的影響。研究發現,去合金化后的相對密度隨堆壓力增加,與形態的致密化趨勢一致。不同金屬由于機械性能差異表現出不同的厚度變化和相對密度,其中In比Al和Sn更軟,因此在較低堆壓下更容易變形。通過納米壓痕法測量了金屬的屈服強度,發現去合金化后的相對密度與屈服強度歸一化的堆壓力呈線性關系,表明去合金化過程遵循普遍的變形和致密化行為。基于多孔結構的壓縮應力-應變行為,相對密度曲線呈現三種狀態:低壓下的線性彈性、中壓下的塑性坍塌和高壓下的致密化。在塑性坍塌階段,相對密度急劇上升,僅由標準化壓力決定,符合Gibson-Ashby標度定律。致密化階段,相對密度隨堆壓力增加得更慢。這些結果表明,堆壓力對去合金化過程中的孔隙率演變有顯著影響,且這一過程主要由金屬的機械性能決定。

圖 電池堆壓對金屬電化學去合金化影響的量化

堆壓對硅合金化/去合金化的影響

作者研究了結晶硅在不同堆壓下的鋰化和去鋰化行為。與Al、Sn和In相比,Si在鋰化過程中表現出脆性,硬度降低。在液體電解質中,Si電極在所有堆壓下均顯示出致密結構,無機械退化。然而,在SSE中,低堆壓下鋰化不均勻,導致高過電位。去鋰化后,低堆壓下出現水平和垂直裂縫,導致Li圈閉。高堆壓下,Si形成柱狀結構,但相對密度低于金屬。這表明Si在去鋰化過程中不會形成雙連續多孔結構,與金屬行為不同。

圖 壓力對液態電解質和SSE中硅電化學合金化和去合金化的影響

與SSB循環的關系

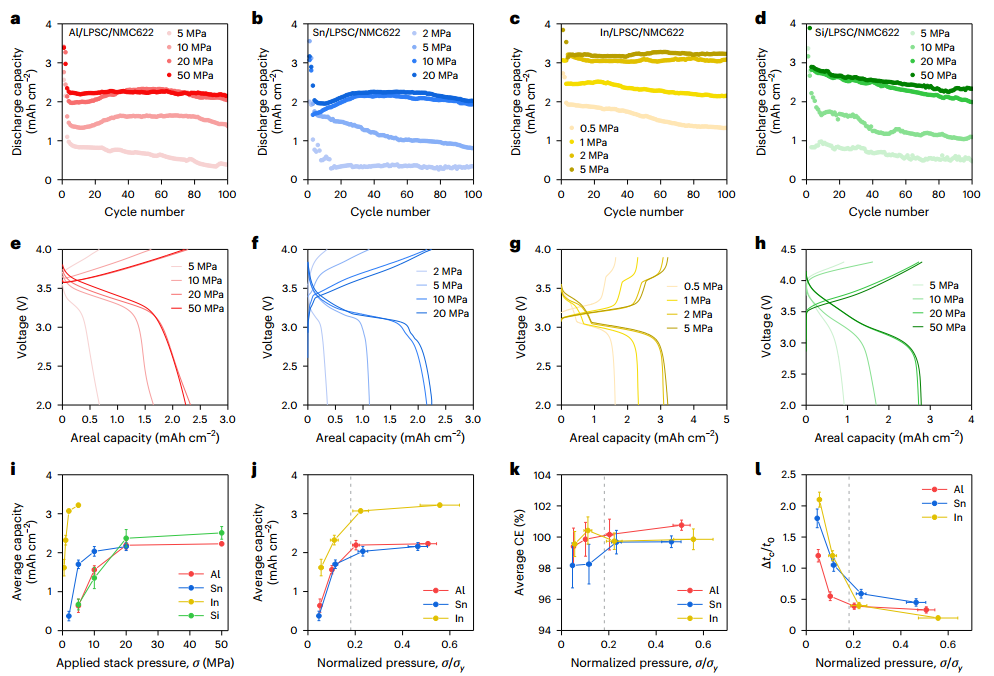

在不同堆壓下,具有LiNi0.6Mn0.2Co0.2O2 (NMC622)陰極的SSB全電池中,合金陽極的電化學行為表現出顯著差異。電池的面積放電容量和循環穩定性隨著堆壓力的增加而提高,不同材料達到最大循環容量所需的堆壓力不同。在這些堆壓力以上,金屬陽極電池可實現100次穩定循環,而硅電池表現出輕微的容量衰減。研究還發現,金屬陽極的最大放電容量在臨界標準化堆壓力以上時達到穩定,這一臨界壓力對應于致密化狀態的相對密度轉變。高于此值時,金屬陽極表現出致密結構,確保良好的界面接觸,從而實現穩定的循環。低于此值時,金屬在脫合金過程中變得多孔,導致界面接觸損失和內部粉碎。此外,硅在高堆壓力下從不均勻開裂轉變為垂直裂紋結構,這促進了穩定循環,因為垂直裂紋最小化了Li的俘獲并改善了界面接觸。

圖 堆壓對SSBs中合金陽極循環性能的影響

圖 降低帶合金陽極的SSB堆壓的工程接口

展望

總之,本工作展示了在使用液體電解質和SSEs的合金陽極的合金化/去合金化期間,堆壓對形態演變的中心作用作者證明了三種不同的金屬在不同的疊層壓力下,在Li去合金化過程中孔隙度的演化遵循相同的標度律,預計其他表現出塑性屈服的材料也將遵循這一特性。最后,作者量化了電池堆壓力對SSBs中合金陽極電化學行為的影響。

參考文獻:

Wang, C., Liu, Y., Jeong, W.J. et al. The influence of pressure on lithium dealloying in solid-state and liquid electrolyte batteries. Nat. Mater. (2025).

https://doi.org/10.1038/s41563-025-02198-7