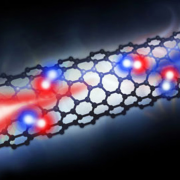

增材制造金屬部件的微觀結(jié)構(gòu)至關(guān)重要,因?yàn)樗鼈儧Q定了機(jī)械性能。由于連續(xù)的重熔和再加熱效應(yīng),分層打印過程中微觀結(jié)構(gòu)的演變非常復(fù)雜。由于缺乏有效的亞表面溫度測(cè)量技術(shù),目前研究這種現(xiàn)象的方法依賴于耗時(shí)的數(shù)值模型,例如有限元分析。此外,使用傳統(tǒng)的解調(diào)方法,其空間分辨率限制在毫米級(jí),由于傳感器易碎,在激光增材制造過程中嵌入它具有挑戰(zhàn)性。

近日,弗吉尼亞理工大學(xué)Zhenyu (James) Kong實(shí)現(xiàn)了一種機(jī)器學(xué)習(xí)輔助方法,將光信號(hào)解調(diào)為熱分布,并將空間分辨率從原來的毫米級(jí)顯著提高到28.8μm。

文章要點(diǎn)

1)研究人員還開發(fā)了一種傳感器嵌入技術(shù),以最大限度地減少對(duì)傳感器和部件的損壞,同時(shí)確保緊密接觸。

2)案例研究表明,所提出的傳感器在測(cè)量激光粉末床熔合過程中的急劇熱梯度和快速冷卻速率方面具有出色的性能。

所開發(fā)的傳感器在研究金屬增材制造工藝的基礎(chǔ)物理方面具有良好的潛力。

參考文獻(xiàn)

Wang, R., Wang, R., Dou, C. et al. Sub-surface thermal measurement in additive manufacturing via machine learning-enabled high-resolution fiber optic sensing. Nat Commun 15, 7568 (2024).

DOI:10.1038/s41467-024-51235-7

https://doi.org/10.1038/s41467-024-51235-7